Reducción del tiempo muerto en mecanizado con prealistamiento de herramientas de corte

Para permanecer competitivos, los talleres deben encontrar formas nuevas y eficientes para incrementar la producción. Algunas veces la experimentación con diferentes soluciones de herramental trae ahorros adicionales en los tiempos de ciclo.

#caso-de-exito

Es un reto continuo. Para permanecer competitivos, los talleres deben encontrar formas nuevas y eficientes para incrementar la producción. Generalmente, se busca la respuesta en máquinas-herramientas nuevas, más rápidas y más precisas. Algunas veces la experimentación con diferentes soluciones de herramental trae ahorros adicionales en los tiempos de ciclo. Pero rara vez se gasta suficiente tiempo refinando el proceso de alistamiento para minimizar las interrupciones y mantener las máquinas cortando.

Para sacar lo máximo de las máquinas, el taller debe mantenerlas produciendo partes. Cuando las corridas de parte son cortas, reducir el tiempo muerto de la máquina se vuelve aún más crítico, y los alistamientos de herramental deben ser altamente eficientes. Naturalmente, tener las herramientas preajustadas y listas para la siguiente operación permite cambiar más rápidamente de un trabajo al siguiente, manteniendo el tiempo ocioso de la máquina en el mínimo.

Contenido destacado

El prealistamiento de herramientas fuera de línea se ve algunas veces como un costo excesivo e innecesario pero, sin él, el operador depende de un prealistador mucho más costoso y generalmente menos preciso –la máquina-herramienta misma– para manejar el alistamiento del herramental. Mientras que la máquina esté siendo usada para activar las herramientas a fin de establecer las separaciones iniciales de herramienta y cortar partes de prueba, no puede estar produciendo dinero para el taller. Este consumo significativo de tiempo de corte del husillo puede marcar la diferencia en la rentabilidad.

Lleve el prealistamiento de herramientas fuera de línea

Un enfoque común para proveer la máquina-herramienta con el herramental necesario es permitir (o requerir, dependiendo del punto de vista) que cada mecánico recoja las herramientas de una ubicación central y las lleve a la máquina para el alistamiento. En este escenario, el encargado del almacén de herramientas es responsable en gran medida sólo del manejo del inventario de herramental.

El mecánico, de otro lado, gasta una cantidad significativa de tiempo recolectando las fijaciones y herramientas necesarias y cargando cada una de ellas en la máquina para lograr ejecutar el trabajo. En el proceso de activar manualmente las herramientas una vez están cargadas en la máquina, ejecutar partes de prueba y enviarlas para inspección, un gran porcentaje del trabajo del mecánico se ha consumido en funciones fuera del mecanizado. Y la producción de partes paga el precio.

Para aliviar el tiempo de producción perdido, una solución que la mayoría de talleres está implementando es dejar un mecánico experimentado a cargo del almacén de herramientas. Usando su conocimiento de las operaciones que el taller ejecuta, así como los requerimientos de herramental, él o ella traen el herramental y las fijaciones necesarias para cada trabajo, preajusta las herramientas y establece las separaciones antes de necesitar el herramental. Este trabajo preliminar permite que los mecánicos se enfoquen en la producción; cuando una máquina requiere un cambio, el herramental ya está listo. Los alistamientos se reducen enormemente, ahorrando generalmente 15 minutos o más por cada alistamiento.

La clave del prealistamiento fuera de línea es un equipo de prealistamiento de herramental de calidad, con un alto nivel de precisión y repetibilidad que permita que el personal de prealistamiento provea al mecánico con lo que él necesita, haciendo lo correcto para que la primera parte que salga, esté en especificaciones. Así la reducción del tiempo de alistamiento debería ser suficiente para compensar el equipo o el personal adicional.

Imponer el ritmo de prealistamiento

Una compañía que ha encontrado los beneficios del prealistamiento de herramientas es Straumann Mfg. Inc. (Andover, Massachusetts), un proveedor de sistemas de implantes dentales de precisión. Esta subsidiaria de Straumann Holding de Suiza, una de las compañías de implantes dentales más grande del mundo, abrió su planta actual en 2005, unas instalaciones de 49,000 metros cuadrados que incluyen un centro de entrenamiento, instalaciones de simulación y laboratorio dental y un auditorio.

El piso de manufactura en Straumann, notablemente limpio y bien manejado, actualmente alberga las máquinas de torneado suizo Citizen y Traub. Según Bob Boyle, líder de grupo y programador para el grupo de manufactura, gran parte de la filosofía de la casa matriz suiza se llevó a las instalaciones en Estados Unidos.

“La gente trabaja duro aquí para mantener el piso de la planta limpio y los procesos ágiles, y eso se muestra en las ágiles operaciones de producción”, explica el señor Boyle. “Hacemos aproximadamente 2 millones de partes por año en estas instalaciones –todos implantes dentales y componentes asociados–”.

Una máquina que está teniendo mayor presencia en el piso de Straumann es la máquina CNC Traub. Es con esta máquina que Boyle comienza su explicación del significado del prealistamiento de herramental en las operaciones de la compañía. “Al principio, con una sola Traub operando, era muy fácil mantener el herramental listo para esta máquina con un prealistador manual”, dice él.

Para esta máquina, la compañía usa un prealistador manual Traub, con el cual el operador de máquina ajusta el herramental a las tolerancias exactas según las requiera la máquina-herramienta. Este proceso puede hacerse fuera de línea mientras la máquina está operando con otro herramental, teniendo así un respaldo listo tan pronto como se necesite. El operador simplemente ajusta la longitud de la herramienta en un cierto rango –si es demasiado larga, la herramienta tambaleará mientras hace el corte, si es demasiado corta, el portaherramientas causará interferencia en la máquina–.

Precisión más alta

Prealistar las herramientas para la alineación de máquinas Citizen es otra historia. Para estas máquinas, la compañía ha invertido en un prealistador de herramientas horizontal Zoller Hyperion 250 por su alta precisión, repetibilidad y facilidad de uso. Boyle aclara: “no se trata de que estemos menos preocupados con la precisión en la Traub. Sólo queremos estar seguros de cuánto traerá cada tipo de máquina antes de invertir en los adaptadores necesarios para alistar las Traub. Podemos incluso traer un segundo Zoller para esas máquinas”.

Skip Benanti, el técnico de manejo de herramientas, usa su día de trabajo en el Zoller, prealistando todo el herramental para cada una de las máquinas Citizen. Él es un mecánico experimentado con un entendimiento sólido de las operaciones que se desarrollan. Él conoce cuánto durará normalmente el herramental para cada trabajo en particular, de modo que puede determinar cuáles herramientas alistar cada vez.

“En contraste con la precisión de 10 a 20 micras del prealitsador manual Traub, el Zoller puede medir por debajo de una sola micra”, explica el señor Benanti. “Es extremadamente preciso, y elimina los temas de tocar y sentir que se tienen con un prealistador manual. Toma una foto de la herramienta con precisión que apenas la ve. El aspecto humano se saca de la ecuación para mejorar la precisión”. Las herramientas pueden ajustarse rápidamente e inspeccionarse en cuanto a desalineación de la herramienta y concentricidad, la geometría y el desgaste de la herramienta y, luego, prealistarse a la longitud nominal y la posición del diámetro.

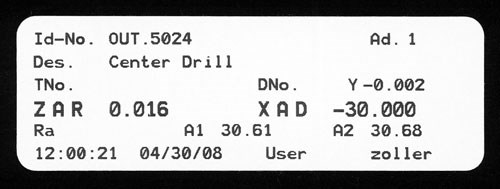

Boyle también ve un ahorro de tiempo significativo con el cambio de la herramienta en la máquina. “Una vez las herramientas se han prealistado, imprimimos una etiqueta con los valores que van con el herramental a la máquina”, dice él. “Los números son ingresados a la máquina en los datos de herramienta, inclusive los valores de separación y variables, de modo que la máquina pueda recalcular su punto cero desde ahí. Sabe correctamente donde está la punta de la herramienta. Todos los datos están ahí”.

Los fabricantes dependen de la precisión de la herramienta para sacar los productos de la mayor calidad para el cliente. Sin las dimensiones de la herramienta, la máquina que usa la herramienta se vuelve no confiable. El sistema Zoller ha estado en operación en Straumann desde que se abrió la operación en Estados Unidos, y ha sido un catalizador para ayudar a la compañía a reducir el tiempo muerto de máquina, reducir el inventario de herramientas, bajar la tasa de desechos e incrementar la calidad de la parte.

Benanti lo resume así: “para el mecanizado de hoy, los ahorros de tiempo que se sacan de esto y la precisión –la cual ahorra tiempo en alistamientos y en la operación– lo hacen invaluable para nosotros. Se paga solo en el primer año con la producción, sin duda alguna”.

CONTENIDO RELACIONADO

-

Metrología: el rol crucial de los palpadores en la medición

La variedad de aplicaciones con sondas en máquinas-herramienta, CMM, medidores de comparación y brazos portátiles hace que la selección correcta del uso de palpadores sea esencial para una medición eficiente, confiable y precisa. Aquí hay algunos puntos clave que pueden ser útiles en la selección de la mejor solución de medición.

-

Con centros de torneado y una operación espejo, MITSA acelera producción de flechas

Mediante un método espejo con dos centros de torneado, Maquinados Industriales Tamez (MITSA) logró mejorar los tiempos de ciclo en la producción de flechas motrices para trenes.

-

Xinquan México Automotive Trim invertirá 40 millones de dólares en Aguascalientes

La empresa de origen chino inició la construcción de su planta en el parque industrial San Francisco IV, donde se crearán 400 empleos directos en una primera etapa.