Rectificado cilíndrico con programación offline

En su evento anual en Suiza, United Grinding presentó varias novedades en rectificado enfocadas en la atención al cliente y la Industria 4.0

#manufactura-avanzada #manufactura-esbelta

Este año el Motion Meeting de United Grinding se preparó como si se fuera a rodar una película de acción, donde el protagonista es el cliente y el escenario es la Industria 4.0. Con presentaciones en vivo, que iban cambiando de escenario dentro de diferentes lugares de la planta, se fueron presentando las novedades que la empresa suiza presenta al mercado este año. “Fomentamos el éxito de nuestros clientes tratando sus necesidades individuales”, explicaba Fred Gaegauf, CEO de Studer, Schaudt y Mikrosa, durante la rueda de prensa. “Para este fin es necesario, antes de todo, comprender la individualidad del cliente. Esto no es tan fácil en una época en que la complejidad de los procesos está aumentando continuamente, al igual que las exigencias de los clientes. Pero las tres empresas lo consiguen, también gracias a su flexibilidad en la producción y su constante búsqueda de innovación”.

Una de las grandes innovaciones realizadas por la empresa se implementó el año pasado con su nueva línea de ensamble en forma de U, que lleva las máquinas a través de 16 estaciones de trabajo diferentes, y que de manera integral comprende todos los procesos de fabricación de sus máquinas rectificadoras: desde la medición láser para pruebas de rectificado, pasando por el ensamble de sus ejes y mesas, hasta el final, cuando las máquinas ya tienen sus armazones y quedan listas para ser enviadas a distintos países del mundo. Además de ser una línea de ensamble integral, este proceso de fabricación redujo los tiempos de producción y entrega en tres semanas, lo que brinda más agilidad y rapidez para atender los mercados internacionales. Esta nueva línea de ensamble les permitió reducir los tiempos de cada paso del montaje hasta en 50%, mejorando considerablemente la estabilidad de los procesos y reduciendo de forma notable cualquier falla de calidad.

Contenido destacado

Además, Studer, Schaudt y Mikrosa también apostaron por reforzar sus competencias centrales, invirtiendo en los últimos años más de 39 millones de dólares en sus instalaciones. Se han construido nuevos edificios, instalado nuevas máquinas-herramienta y establecido una conexión en red con criterios logísticos optimizados. Al mismo tiempo, con su filosofía interna PuLs, inspirada en la metodología Lean Six Sigma, United Grinding creó su propia academia llamada PuLs Six Sigma Academy. Dicha academia capacita a los empleados para influir en la configuración de su propia cultura de trabajo, y para verificar y mejorar continuamente los procesos y sistemas. Por ello, el enfoque de la empresa está en las necesidades de los clientes con el fin de evitarles pérdidas y despilfarro en todos los ámbitos de la producción. De esa manera, se identifican a tiempo las fallas en su origen para corregirlas a tiempo, ya que la transparencia y una cultura abierta enfocada a solucionar problemas representan un modelo importante para las empresas de hoy.

El evento de United Grinding tuvo lugar en la oficina matriz de la empresa en Thun, Suiza, el 16 y 17 de febrero pasado y contó con la participación de usuarios de Estados Unidos, China, Rusia, Alemania, Italia, Francia, España, entre otros países.

El futuro ya está aquí

Con el propósito de mantenerse como un fabricante reconocido mundialmente por sus máquinas de rectificado, la empresa se ha enfocado los siguientes proyectos:

- Industria 4.0. La cuarta Revolución Industrial pone de relieve la digitalización de las máquinas y la interconexión con su entorno con el fin de llevar un registro de datos de las máquinas y sus procesos. El objetivo es conseguir el mantenimiento predictivo para evitar paradas imprevistas y lograr una producción más planificable y eficiente.

- Smart Sensors. En este ámbito, Studer, Schaudt y Mikrosa desarrollan sensores activos autónomos para medir la totalidad del proceso de rectificado y apoyarlo activamente.

- Serie universal. Después del lanzamiento exitoso de la serie completamente revisada de rectificadoras de interiores, Studer sigue trabajando en temas que fomentan el éxito de los clientes.

- Lubricante/refrigerante. Studer desarrolla conjuntamente con IRPD AG, que trabaja en el ámbito de la impresión 3D, las boquillas de refrigerante para flujos laminares. Dichas boquillas permiten dirigir el lubricante con precisión al espacio de rectificado y conseguir el efecto de refrigeración óptimo en el punto deseado.

- Studer-WireDress. Se trata de una aplicación exclusiva que solo ofrece Studer y que permite realizar geometrías nunca vistas de forma eficiente y con una enorme agresividad. Según la compañía, ayuda a reducir los tiempos de proceso y consigue reducir el desgaste de la rueda abrasiva en 75%.

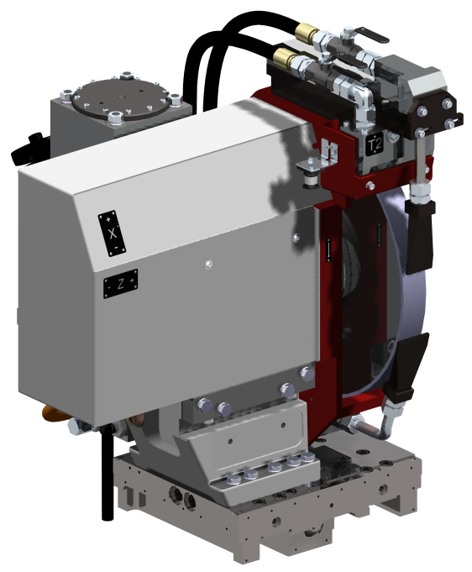

La novedad : la S11 con funciones ampliadas

Siguiendo el entorno del evento, emulando el rodaje de una película, se presentó a la Studer S11 como la estrella del año. Se trata de la rectificadora cilíndrica de producción más pequeña de la gama de productos de Studer, que ahora se beneficia de las múltiples ventajas de los ciclos de rectificado estándar de la compañía y del software de rectificado para la programación offline: el StuderGRIND. Además, el uso del software StuderWINfocus, en un control Fanuc, ofrece la base para la posibilidad de uso flexible que aumenta considerablemente la utilidad en la producción.

“Obviamente, el cliente sigue teniendo la posibilidad de diseñar su programa con la máxima flexibilidad mediante microfunciones. Pero con los ciclos de rectificado estándar de Studer, ahora con la S11 el usuario también cuenta con un máximo de comodidad y asistencia”, explica Christian Josi, responsable del proyecto. Su plataforma de control uniforme garantiza la continuidad de los programas de todas las máquinas con sistema operativo Windows, independientemente si el programa ha sido programado directamente en el control o generado externamente mediante StuderGRIND.

Más aplicaciones

El cambio de la S11 al nuevo control les proporciona numerosas ventajas adicionales a los usuarios de esta pequeña y potente rectificadora de producción. Anteriormente, solo podían trabajar con unas velocidades perimetrales de rueda abrasiva de 50 m/s (en casos excepcionales, de máximo 80 m/s). Actualmente, la combinación del control Fanuc y de StuderGRIND permite realizar mecanizados HSG con rueda abrasivas CBN y unas velocidades de rectificado de hasta 140 m/s. Para este fin, la S11 se ha diseñado especialmente con un nuevo husillo de alta velocidad. De esta manera, la S11 alcanza un rendimiento de arranque extraordinariamente elevado en un espacio mínimo.

Asimismo, la S11 también permite realizar aplicaciones típicas del eje C, como rectificado de roscas y de moldes. Esto es posible gracias a una nueva variante del cabezal portapieza fijo con función de eje C en combinación con los módulos de software StuderThread o StuderForm. El nuevo perfilado y reperfilado de ruedas abrasivas, mediante una estrategia de limpieza optimizada con StuderDress y el mecanizado de contornos longitudinales con StuderContour, amplía el área de aplicaciones para la S11.

Finalmente, la nueva S11 dispone del SBS Dynamic Balance System, un sistema combinado para la detección del inicio de rectificado mediante la medición del sonido y para el equilibrado semiautomático y automático de las ruedas abrasivas que reduce los tiempos improductivos al disminuir el rectificado en el aire. Además, permite el control del proceso, como la observación de los niveles de ruido del rectificado.

Asimismo, la S11 también permite realizar aplicaciones típicas del eje C, como rectificado de roscas y de moldes. Esto es posible gracias a una nueva variante del cabezal portapieza fijo con función de eje C en combinación con los módulos de software StuderThread o StuderForm. Finalmente, la nueva S11 dispone del SBS Dynamic Balance System, un sistema para la detección del inicio de rectificado mediante la medición del sonido.

CONTENIDO RELACIONADO

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

Electroerosionadoras: ¿Qué es el mecanizado por descarga eléctrica?

El mecanizado por descarga eléctrica, o EDM (Electrical Discharge Machining), es una forma de mecanizado sin contacto que dispara chispas desde un electrodo o alambre para vaporizar material de cualquier dureza.

-

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

.jpg;width=70;height=70;mode=crop)