QIF es un estándar de interoperabilidad que proporciona un lenguaje de comunicación común para obtener información sobre las características especificadas para partes discretas.

El QIF, o Marco de Información de Calidad, es importante porque se suma a la conversación digital que debe ejecutarse sin interrupciones durante todo el proceso de manufactura, desde el diseño del producto hasta la producción y la inspección, e incluso más allá hasta el desempeño del producto en su uso final. E

Contenido destacado

l resultado de este diálogo continuo de ida y vuelta sobre calidad serán bienes que durarán más, costarán menos, funcionarán mejor y serán más seguros para los usuarios y el medio ambiente. QIF realmente le da un nuevo significado al viejo dicho: “Medimos para mejorar”. Aquí está el por qué.

Estandarización para digitalización

Quizás el principal beneficio de QIF es que llena un vacío necesario para implementar la Industria 4.0 o la manufactura basada en datos, conceptos que prevén la integración completa de la manufactura a través de la digitalización.

La digitalización significa simplemente que la información vital se convierte en datos digitales formateados para ser utilizados por las computadoras, típicamente conectadas a otras computadoras en una red. Sin embargo, la digitalización no puede ir muy lejos, o funcionar tan bien como debería, si el formato digital de los datos no está estandarizado para interoperabilidad e intercambiabilidad.

La interoperabilidad indica que los datos de un sistema pueden ser leídos y procesados por otro sistema para que sus esfuerzos estén coordinados. Esto facilita la interfaz de máquinas y dispositivos computarizados en el taller.

La intercambiabilidad indica que los datos tienen el mismo significado y pueden interpretarse de manera inequívoca cuando se comparten entre aplicaciones de software. Esto evita problemas que pueden ocurrir cuando los datos de un sistema deben ser traducidos o reformateados para que otro pueda interpretarlos. Durante este paso adicional, los significados de los elementos de datos y los valores de los números a veces pueden cambiar, lo que genera confusión o errores de cálculo.

El propósito de QIF es proporcionar interoperabilidad e intercambiabilidad de datos generados por computadora relacionados con el control de calidad en la manufactura. QIF está diseñado para que “nada se pierda en la traducción”.

La necesidad de un estándar como QIF ha sido reconocida por el ala metrológica de la comunidad manufacturera. Esta conciencia condujo a la formación del Consorcio de Estándares de Metrología Digital (DMSC) en 2006. Su objetivo es desarrollar estándares necesarios con urgencia para avanzar en la metrología dimensional.

Este consorcio está formado por organizaciones miembros que representan a proveedores y usuarios de sistemas de metrología en la manufactura, junto con instituciones gubernamentales y académicas. La versión más reciente de QIF (3.0) se lanzó como un estándar aprobado por el American National Standards Institute (ANSI) en febrero de 2019 y, actualmente, se está promocionando como un estándar ISO.

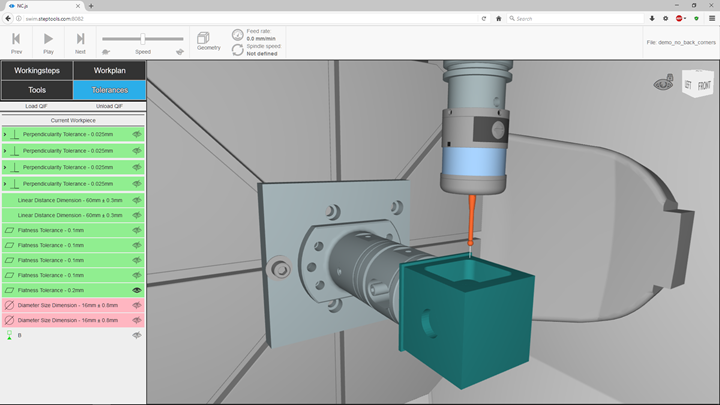

En una demostración organizada por Step Tools (Troy, Nueva York), se midió el gemelo digital de una parte que se estaba mecanizando en un centro de mecanizado Hyundai Wia para garantizar la calidad durante el proceso de remoción de metal. Los resultados de la medición del gemelo digital pudieron mostrarse en tiempo real, visualizarse de forma remota a través de una red y se pudo tomar acción para garantizar que la parte cumpliera con las tolerancias dimensionales y otras características específicas. Los modelos de datos QIF fueron un facilitador esencial en este escenario.

Robert Brown, vicepresidente de operaciones de Mitutoyo America, explica por qué QIF es importante tanto para los usuarios como para los proveedores:

“Nuestros clientes desean la interoperabilidad porque les permite elegir los mejores sistemas para implementar en sus operaciones de manufactura. Como proveedor de soluciones, estos estándares nos permiten concentrarnos en nuestras competencias básicas en lugar de desarrollar interfaces para otros sistemas de propiedad”.

Dentro de QIF

En esencia, QIF es una biblioteca de modelos de datos que aborda cómo se utilizan los datos de calidad en diferentes momentos y para diferentes funciones en el diseño, producción e inspección de piezas discretas.

Para cada uno de estos usos de datos de calidad, QIF proporciona un modelo de información como un esquema XML (lenguaje de marcado extensible) que especifica términos, significados y reglas de uso estandarizados junto con reglas sobre cómo se ordena y organiza la información según lo requiera la aplicación.

Por ejemplo, uno de estos modelos de información se llama QIF-Results. Cubre cómo deben presentarse las mediciones tomadas por los dispositivos de metrología para que los sistemas que necesitan estos resultados puedan leerlos.

Idealmente, todos los dispositivos de metrología podrán dar resultados de medición siguiendo el modelo de información QIF-Results, y todos los sistemas podrán leer estos resultados para su procesamiento.

Compartir los resultados de la medición sin traductores o reformatear los datos es ciertamente un caso en el que obviamente se necesita un esquema QIF y es beneficioso. Sin embargo, QIF incluye cinco áreas de aplicación adicionales en las que los modelos de información estandarizados hacen que los datos de calidad sean intercambiables para la interoperabilidad del sistema: QIF-MBD (Definición basada en Modelo), Planes QIF, Recursos QIF, Reglas QIF, Resultados QIF y Estadísticas QIF (ver Tabla 1).

Todas estas áreas de aplicación son prácticas e intuitivas. Los Planes QIF, por ejemplo, proporcionan otro modelo de información esencial que los talleres metalmecánicos encontrarán útil.

En este caso, Planes QIF habilita un modelo CAD en el que está incorporada la Información de Manufactura del Producto (PMI) para que pueda representarse como una lista de características. Esto ahorra tiempo y mejora la precisión en el desarrollo de programas de inspección.

En resumen, se puede decir que el esquema QIF representa la cobertura de principio a fin, paso a paso, de todo el proceso de control de calidad desde el diseño hasta el análisis. Esto convierte a QIF en un marco verdaderamente integrado y completo.

|

Tabla 1. Biblioteca del Marco de Información de Calidad de Modelos de Datos |

|

QIF MBD (Definición basada en el modelo) - Una estructura y formato para integrar el archivo de diseño asistido por computadora (CAD) y la información de manufactura del producto (PMI). |

|

Planes QIF - Una estructura y formato para una lista de características (lo que debe medirse) y los planes de medición (cómo deben medirse las características). |

|

Recursos QIF - Una estructura y formato para definir el tipo de dispositivo de metrología adecuado para la tarea de medición. |

|

Reglas QIF - Una estructura y formato para crear plantillas de medición, desarrollar rutinas de medición macro y definir las mejores prácticas. |

|

Resultados QIF - Una estructura y formato para capturar y reportar datos de medición de dispositivos de metrología para que los sistemas los lean. |

|

Estadísticas QIF - Una estructura y formato para el control estadístico de procesos utilizando datos QIF. |

Otro beneficio clave es que el QIF MBD (Definición basada en el modelo) se presta para ser interpretado por sistemas CAD gráficos de modo tal que los modelos digitales en 3D de la parte real pueden crearse para visualizarlos como una imagen de pantalla o para ser descargados en aplicaciones que requieren el modelo para análisis y comparación.

Por lo tanto, QIF toma su lugar junto con otros estándares de interoperabilidad/intercambiabilidad útiles para integrar todo el proceso de manufactura. Para los usuarios de máquinas-herramienta de hoy, los dos estándares más importantes con los que QIF puede interactuar son ISO AP242 y MTConnect.

Importancia de la interacción de datos

ISO AP242 es el estándar de interoperabilidad de datos sobre el diseño original de la parte como modelo digital. Este es esencialmente el archivo CAD 3D que representa la forma de la pieza junto con detalles sobre tolerancias y otra información necesaria para la manufactura.

ISO AP242 es parte de la familia de estándares STEP (Estándar para el intercambio de datos del modelo del producto) para el intercambio de datos sobre partes físicas y estructuras mecánicas. STEP es el sucesor de IGES, la Especificación inicial de intercambio de gráficos, uno de los primeros estándares para permitir que los sistemas CAD intercambien archivos de diseño.

MTConnect es el estándar de interoperabilidad para datos de máquinas-herramienta y otros equipos de producción computarizados. MTConnect ha facilitado la conexión de máquinas-herramienta a accesorios y equipos auxiliares como alimentadores de barras, cargadores y descargadores robóticos y otros tipos de automatización. Más significativamente, MTConnect ha demostrado ser instrumental en hacer posible la recopilación de datos de la máquina para el monitoreo, análisis y reporte de su desempeño.

MTConnect ha tenido éxito porque es un estándar de código abierto que comunica datos generados por la máquina a través de un lenguaje común en un formato listo para Internet.

Este formato es XML, que se utiliza casi universalmente para compartir datos en Internet y guardarlos en bases de datos accesibles para programas de software. MTConnect es útil para capturar y compartir datos de proceso: información digital sobre lo que hace una máquina-herramienta mientras fabrica piezas.

QIF también es un estándar de código abierto que traduce los datos de metrología a un lenguaje común en XML. QIF es útil para capturar y compartir datos de productos: información digital sobre las características físicas de una pieza, como sus dimensiones, forma geométrica y apariencia.

Aunque ISO AP242, MTConnect y QIF se refinan y amplían continuamente, las versiones actuales son lo suficientemente completas como para que juntas cubran los elementos centrales de la manufactura: diseño, producción e inspección. Estos tres estándares son, en su mayor parte, compatibles y complementarios. Las primeras demostraciones de tales estándares trabajando juntos prometen optimizar y agilizar la manufactura a un nuevo nivel.

Debido a que el gemelo digital de una pieza de trabajo es digital, se puede analizar mediante software, mostrar y compartir con tomadores de decisión remotos. Debido a que es un gemelo, un sustituto idéntico para el objeto físico, la información sobre él, como los resultados de la medición, es tan válida y procesable como la información derivada de la pieza de trabajo real.

En pocas palabras, ISO AP242 nos dice lo que queremos hacer: la parte ideal. MTConnect puede decirnos cómo lo hicimos: la parte real. Y QIF puede decirnos qué tan cerca está la parte real de la parte ideal. Al combinar esta información en un sistema informático, podemos encontrar información sobre los “por qué” que han sido difíciles de conseguir en la manufactura. Por ejemplo, ¿por qué esta máquina o proceso está sacando piezas que “no cumplen con las especificaciones”?

En última instancia, responder a preguntas como esta y encontrar una solución es lo que los desarrolladores de estos estándares están buscando. La solución podría ser un mejor diseño, un mejor programa de parte, una mejor herramienta de corte, un mejor accionamiento del eje (algunos cambios indicados por información verificable y oportuna). Además, podría ser posible ejecutar este cambio automáticamente.

Por ejemplo, los resultados de los programas de software que utilizan datos QIF se pueden informar a la manufactura para crear un lazo de realimentación. El análisis estadístico de esta información de calidad reportada podría detectar una variación excesiva en una dimensión crítica y desencadenar una acción correctiva. Sin embargo, QIF permite que un lazo de realimentación vaya más allá de lo posible en, por ejemplo, un sistema de mecanizado de ciclo cerrado, del cual puede obtener más información viendo un seminario web en gbm.media/mituto1117.

Lazos de realimentación más amplios y profundos

Por lo general, el mecanizado en lazo cerrado se limita a una aplicación en una sola máquina o celda de mecanizado, por lo que las tendencias de calidad se pueden controlar para que los parámetros de mecanizado se puedan ajustar (o detener el proceso) a tiempo para evitar la fabricación de piezas que se deben desechar o reprocesar porque exceden las desviaciones permitidas especificadas en el diseño de la parte.

Aunque QIF admite un lazo cerrado en la configuración de producción, también permite que la información de calidad ascienda hacia una tecnología de software más avanzada, como el aprendizaje de máquina o el análisis de big data.

Un ejemplo de aprendizaje de máquina es un sistema que evalúa automáticamente una estrategia para evitar defectos de calidad mediante el ajuste de diferentes variables interrelacionadas, como la compensación del desgaste de la herramienta cambiando las separaciones de la herramienta junto con ajustes de velocidad, avance o saltos en los patrones de herramienta.

El análisis de big data puede llevar este ejemplo un paso más allá al estudiar la efectividad de muchas estrategias diferentes informadas por múltiples usuarios para encontrar información sobre las causas raíz, como una debilidad inherente en la configuración estructural de un determinado modelo de máquina-herramienta o una disposición subóptima de insertos indexables en cierto estilo de cortador.

El punto aquí es que QIF ayuda a mover el control de calidad de la detección de problemas a la identificación y resolución de sus fuentes subyacentes. Para ser claros, los investigadores hoy solo están rascando la superficie de estas posibilidades.

Es importante señalar que QIF se está estructurando para manejar uno de los aspectos más desafiantes de los sistemas de información de calidad, es decir, cómo obtener información de calidad para seguir una pieza de trabajo individual mientras aún avanza a través de las diversas etapas del proceso de manufactura, y luego se mueve a lo largo de la cadena de valor a medida que se convierte en un componente de un ensamble completo.

Parte de este desafío también es mantener información de calidad relacionada con el desempeño de la pieza en el producto final cuando llega al consumidor o usuario final.

Para enfrentar este desafío, QIF especificará el formato para un identificador universal único (UUID), que probablemente será una larga cadena de código hexadecimal. El concepto es tener este UUID como un “identificador persistente”. Es decir, uno que se pueda transportar de un sistema a otro como el nombre de código digital para una parte individual o incluso una característica de parte determinada. Este nombre de código se puede asociar con los datos de calidad pertinentes almacenados en bases de datos locales o remotas que se pueden llamar cuando sea necesario.

En otras palabras, las partes individuales y su información de calidad relacionada no podrán perderse entre sí. Puede ser útil pensar en el UUID como una especie de Número de Seguridad Social para una pieza de trabajo. El cumplimiento de los requisitos para la trazabilidad de piezas en la industria aeroespacial es un área en la que este desarrollo sería beneficioso.

Un sustituto idéntico

La importancia de tener QIF y estándares de interoperabilidad similares como MTConnect y STEP AP242 podría aclararse al examinar su convergencia en la realización de conceptos como el hilo digital y el gemelo digital. Con mayor frecuencia, el “hilo digital” implica que los datos interpretables por computadora transmitirán información asociada con las piezas de trabajo y las operaciones a lo largo de todo el proceso de manufactura, al igual que un hilo que se puede seguir a través de una tela tejida.

El uso general del término ‘gemelo digital’ parece ser más flexible, lo que hace que sea más difícil de precisar. Sin embargo, las recientes demostraciones que involucran modelos de computadora para servir como sustitutos virtuales de partes físicas están solidificando el concepto de gemelo digital, al menos en el contexto del mecanizado CNC y la inspección de productos.

Una de estas demostraciones, el llamado Gran Desafío realizado en el International Manufacturing Technology Show (IMTS) de 2018, es particularmente revelador no solo porque permitió descubrir el valor práctico del gemelo digital en la manufactura, sino también porque se demostró que QIF, MTConnect y STEP AP242 eran fundamentales para permitir que el concepto de gemelo digital funcionara según lo previsto. Aquí hay un resumen de lo que sucedió en el Gran Desafío en relación con el papel del gemelo digital.

Mientras se mecanizaba una pieza de trabajo de prueba en un centro de mecanizado de cinco ejes en el stand de un expositor, los observadores podían ver una pantalla grande con una representación gráfica en tiempo real de la pieza de trabajo virtual que experimentaba los mismos cambios de tamaño y forma que se estaban produciendo por el patrón de la herramienta de corte en la máquina.

Lo que sucedía en la pantalla correspondía a lo que sucedía en la máquina. Esta correspondencia fue tan exacta y oportuna que los valores numéricos para las dimensiones derivadas de la parte en la pantalla podrían sustituir las dimensiones de la parte real en la máquina.

| Le puede interesar: Mecanizado en vivo presenta el concepto de gemelo digital en acción. |

El programa de simulación gráfica que crea la visualización de la pantalla analizó estas dimensiones para codificar por color las características de la pieza mecanizadas virtualmente como en tolerancia (verde), fuera de tolerancia (rojo) o en la zona de advertencia (amarillo).

Esta información podría ser utilizada para tomar decisiones sobre el proceso con resultados esperados iguales a si estuvieran basados en mediciones físicas de la parte real. Una ventaja obvia aquí es que estas decisiones requerirían detener la máquina o mover la parte a una estación de inspección. Esto fue posible porque la parte virtual era un sustituto idéntico de la parte física. Era, de hecho, un gemelo digital de la parte real.

En la demostración en IMTS 2018, el gemelo digital cumplió otras funciones. Por ejemplo, después de que se completaron las operaciones de desbaste en la parte de prueba en la máquina original del stand original, la parte física se movió a un centro de mecanizado de cinco ejes diferente del stand de otro fabricante de máquinas-herramienta en la feria.

El archivo de datos del gemelo digital con mecanizado de desbaste se cargó en el CNC de la nueva máquina y se utilizó para actualizar los patrones de herramientas en el programa de parte existente. Las pasadas de acabado se ejecutaron con éxito para completar la pieza en la nueva máquina del nuevo stand. Durante estas operaciones, el mismo simulador gráfico que se corría en este stand mostró los resultados virtuales a los observadores que se habían movido allí para presenciar la conclusión de la demostración. El éxito de la demostración fue impresionante porque esta reubicación perfecta de un trabajo de producción en el mundo real sería muy difícil de lograr.

En pocas palabras, así es como surgió esta exitosa demostración del gemelo virtual en acción. El modelo original de diseño de parte en 3D se creó en el formato STEP AP242, en el que se integraron el dimensionamiento geométrico y la tolerancia (GD&T).

Este modelo pudo ser descargado e interpretado por todas las máquinas, dispositivos y sistemas utilizados en la demostración, incluidos diferentes softwares de programación CAM, los centros de mecanizado en los stands de los dos expositores, el simulador gráfico y el equipo de metrología utilizado para duplicar o verificar los resultados de la inspección.

La transmisión en vivo de los datos de la máquina al simulador fue posible con MTConnect. Esto permitió que la simulación replicara cómo los movimientos reales de la máquina y la punta de la herramienta estaban alterando el modelo de la parte en tiempo real.

Los cambios aparentes en el tamaño y la forma podían leerse en el software de análisis de metrología y los resultados transmitidos como datos QIF al simulador para mostrar la pantalla codificada por colores y a los sistemas de sondeo en máquina y CMMs fuera de línea para crear programas de inspección que verificaran los resultados de mecanizado. (Obtenga más información sobre el Gran Desafío en gbm.media/gc).

¿Estará listo?

Lo que prometen QIF y otros estándares de interoperabilidad es la digitalización completa de la manufactura. La capacidad de mover datos a través de redes que conectan máquinas para una mayor automatización, conectar personas para una mayor colaboración y conectar computadoras para una mayor integración es el “panorama general” que requiere visualizarse en este momento.

Considere este escenario: un importante contratista de defensa viene en busca de un taller metalmecánico para completar 50 piezas de trabajo aeroespaciales grandes para completar un pedido de 300 piezas que comenzó otro subcontratista pero que ahora no puede terminar a tiempo.

El taller que esté listo para la manufactura de gemelos digitales tendrá la ventaja, ya que podrá recoger las piezas donde el otro contratista las dejó y hacer el trabajo de manera oportuna y precisa.

Mientras tanto, las organizaciones responsables del desarrollo de estándares de interoperabilidad necesarios para la manufactura basada en datos continúan trabajando en los desafíos técnicos restantes, tales como completar extensiones para una funcionalidad adicional y prepararse para la capacidad de banda ancha mejorada de la próxima generación (5G) de redes inalámbricas. A medida que avanzan los esfuerzos de los desarrolladores, también lo hará la nueva era de la manufactura digitalizada.

CONTENIDO RELACIONADO

-

Cómo calibrar su calibrador o vernier digital

Si está interesado en calibrar sus propios medidores digitales, de dial o Vernier, aquí hay algunos pasos que debe seguir para asegurarse de que funcione sin problemas.

-

Calibradores y micrómetros: mejore sus mediciones

Conozca cómo calibrar correctamente calibradores y micrómetros para obtener mediciones exactas y mejorar la calidad en sus procesos.

-

Fundamentos de herramientas de medición: calibradores y micrómetros

Los instrumentos de inspección incluyen reglas de acero, calibradores, micrómetros y soportes de altura. Conozca sus características.