Máquina de medición por coordenadas reduce cuellos de botella

Al agregar un una máquina de medición por coordenadas (CMM) de Hexagon Metrology a su proceso productivo, Senga Engineering incrementó la calidad y redujo los cuellos de botella de producción.

Edited by Emily Probst

Aunque la mayoría de talleres agradecen la oportunidad de recibir trabajos adicionales, el crecimiento no es siempre fácil, especialmente cuando un proceso particular está a plena capacidad.

Senga Engineering (Santa Ana, California) tuvo este problema cuando uno de sus clientes quería llevar al máximo su carga de trabajo. De acuerdo con el Gerente de Proyecto, Pat Anaya, no había forma de que el sistema y el proceso de inspección Senga pudieran cumplir con la exigencia. Sin embargo, luego de instalar una máquina portátil de medición por coordenadas (CMM) de Hexagon Metrology Inc. (Noth Kingstown, Rhode Island), la compañía pudo eliminar los cuellos de botella en inspección para garantizar entregas a tiempo.

Contenido destacado

Fundada en 1979, Senga Engineering es un proveedor de componentes de mecanizado de precisión en las industrias de conectores, aeroespacial y médica. Para este cliente particular, Senga fabrica tres piezas críticas de seguridad para tanques de combustible de gas natural comprimido, usados en vehículos que trabajan con energías alternativas, los cuales requieren trazabilidad cien por ciento.

Optimización del proceso de inspección y control de calidad

De acuerdo con el señor Anaya, la inspección de estas piezas era intensiva en mano de obra, especialmente cuando se trataba de acumular un registro de datos sobre el cien por ciento de las características clave. Para incrementar la capacidad de producción necesaria para asumir una mayor cantidad de este trabajo, la compañía tendría que mejorar su proceso de control de calidad.

Así que Senga conformó un equipo interno que exploró el flujo de trabajo diario de la compañía. Este equipo determinó que la inspección de piezas y la capacidad de publicar informes directamente desde el taller, en lugar de hacerlo offline en el departamento de calidad, podría ayudar a proporcionar criterios de aceptación y rechazo bajo pedido para inspección de piezas, reduciendo así los cuellos de botella.

Implementación de la máquina CMM para mejorar la inspección y el flujo de trabajo

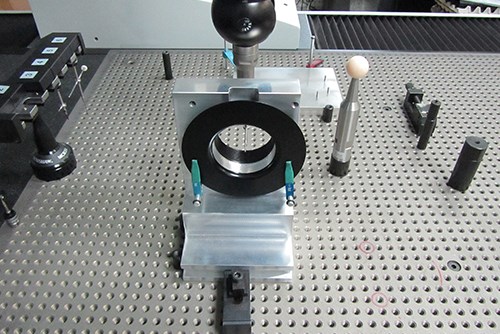

Para lograr esto, la compañía invirtió en una CMM 4.5.4 SF de Hexagon Metrology para ambientes de taller agresivos y celdas de manufactura. Su pequeña área y base móvil le permiten desplazarse a cualquier lugar en el taller, donde se requiera inspección dimensional precisa.

Este equipo usa una salida estándar de 110/120 voltios sin necesidad de conexión a una línea neumática en el taller. Otras características incluyen compensación térmica avanzada, guías cubiertas y resistencia a la vibración integrada.

En etapas tempranas del montaje la celda CMM, Anaya dice que Senga tenía un objetivo móvil y se dificultaba la determinación de qué formato sería el mejor para acumular los datos, de forma que el equipo de Hexagon Metrology desarrolló una aplicación de software para ayudarle a la compañía a lograr este objetivo. Esta aplicación personalizada toma los resultados de la medición a partir de piezas en serie y carga los datos en un archivo en el servidor.

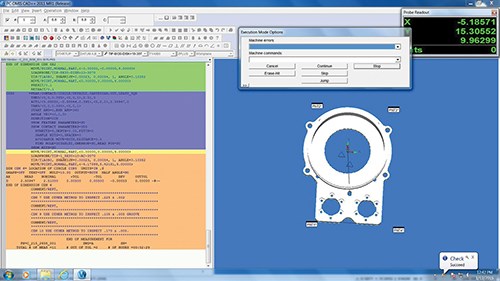

Luego de una operación de plateado, estas mismas piezas son inspeccionadas con la CMM. Las mediciones antes y después del plateado para las piezas en serie publican los informes para el cliente, detallando los resultados de la inspección ciento por ciento. Usando un PC-DMIS STI+ (una interfaz de un solo toque), una interfaz de pantalla táctil y software integrado, Senga puede reaccionar inmediatamente a la variación del proceso en el taller para reducir el desperdicio e incrementar la productividad.

El PC-DMIS STI+ guía al usuario a través del montaje y la medición de la pieza, luego publica los informes de inspección con datos de medición para acción inmediata. Senga puede correr inspecciones preprogramadas y revisar reportes sin interactuar directamente con el software PC-DMIS que corre en la base.

Para iniciar el proceso, el usuario selecciona la pieza de la lista gráfica, y el software muestra una figura de cómo se debe fijar y alinear la pieza. Luego de la inspección, un informe gráfico muestra las operaciones de interés, anotando si se cumple con las especificaciones.

El jefe del departamento de calidad de Senga ahora puede revisar los informes de inspección y atender inmediatamente las anomalías de producción. Por ejemplo, un operario de Senga verifica 22 operaciones sobre los adaptadores para tanques de combustible de gas natural, la mitad de las cuales son críticas.

Con datos del taller, automáticamente publicados en los informes, cualquier desviación o problemas de fabricación son identificados con alertas de forma inmediata. Los datos de inspección son comparados con los datos CAD asociados en el laboratorio de calidad para su posterior análisis y resolución. Al eliminar el error humano potencial, la integridad de los datos no se ve comprometida y el cliente puede tener total confianza sobre las piezas.

Luego del éxito de la integración de su primera CMM, Senga adquirió una segunda CMM 4.5.4 SF para las piezas de otro cliente, seis meses después. Ahora la compañía está trabajando en introducir el nuevo proceso de control de calidad en otros números y familias de piezas para eliminar la inspección manual cuando es posible. Esto permitirá capturar y tratar más problemas en el taller al nivel de la máquina.

Implementación del control estadístico de procesos

Senga está también en el proceso de implementación de control estadístico de procesos (SPC) con PC-DMIS DataPage+, para crear un repositorio centralizado de datos de medición. El SPC también le ayudará a la compañía a identificar tendencias y analizar la capacidad del proceso, la máquina y la operación completa como un todo. Usando el DataPage+, Senga puede fijar intervalos personalizados de sondeo de datos de entrada, lo cual le permite monitorear procesos importantes en tiempo real.

Las operaciones individuales pueden monitorearse en la pantalla de “monitor de operación”, permitiéndole a los operarios del taller ver rápidamente si los procesos están ejecutándose dentro de los límites de control. Es posible generar múltiples tipos de cuadros, histogramas y gráficas para visualización y monitoreo en tiempo real, con capacidades acercamiento detallado para puntos de datos importantes.

La compañía adicionó también dos laptops en el taller que se conectan con el servidor empresarial. El software de interfaz para medidores portátiles DataGauge+ está instalado en los dos laptops y una caja multiplexora de ocho vías es usada para operar hasta ocho medidores manuales digitales. Este concepto libre de papel le permite al operario llevar a cabo mediciones manuales en proceso y cargar los datos directamente en la misma base de datos DataPage+, usada por toda la planta.

De acuerdo con el presidente de Senga, Roy Jones, la CMM ha hecho a la compañía más rentable y ha reducido los costos en menos de un año. Explica que la CMM le ha permitido a Senga recolectar una buena cantidad de datos de taller sin necesidad de contratar otro inspector o adquirir CMM adicionales para el laboratorio de inspección. Esto también le permite a la compañía proporcionar datos de inspección profesional a sus clientes sin los errores potenciales asociados con la recolección manual de datos.

Como un beneficio adicional, la curva de aprendizaje en el ajuste del 4.5.4 SF fue corta para los operarios de Sega. De hecho, Anaya dice que la nueva tecnología CMM incorporada en una celda de manufactura les permite tener operarios más comprometidos.

“No puedo explicarlo. Tal vez se debe a que están involucrados en una nueva tecnología en lugar de simplemente apretar botones”, comenta. “O, puede ser que ellos vean lo que pasa con los datos y no tienen que tocar físicamente y medir la pieza o tomar las herramientas. Ellos ven lo que está bien y lo que está mal en la pantalla de la computadora. Ellos entienden sus piezas y saben qué hacer inmediatamente. Esto solo los hace mejores operarios –ellos están más comprometidos y son más conscientes del proceso de manufactura, lo cual es más importante que ser disciplinado–. La calidad del trabajo es consistente y es consistentemente buena”.

Adicionalmente, el nuevo sistema de inspección ha forzado a Senga a estandarizar su flujo de trabajo, desde los elementos de fijación hasta el programa y el método de inspección. La compañía lleva a cabo semanalmente reuniones de producción para revisar su trabajo pendiente, revisando cuatro semanas a la vez. Este esfuerzo ayuda a revelar problemas potenciales que pueden poner en riesgo las entregas a tiempo, que son monitoreadas y graficadas por la compañía.

Estandarizar los lineamientos, el equipo y los procesos internos le ha ayudado a Senga a resolver sus problemas de entregas a tiempo. Con un mejor flujo de proceso, los problemas de desperdicio son atacados durante la producción, en lugar de esperar en el extremo final, cuando ya se han fabricado muchas piezas. Corregir los errores aguas arriba en el proceso le ha permitido a la compañía a mantener entregas puntuales y, en algunos casos, realizar entregas con una semana de anticipación.

CONTENIDO RELACIONADO

-

Metrología: cómo medir correctamente el acabado superficial

Al proporcionar especificaciones de acabado superficial, los ingenieros a veces omiten los parámetros de prueba reales. A continuación, le indicamos cómo asegurarse de que las mediciones sean lo más precisas posible.

-

Medición diferencial: ventajas y aplicaciones en el control de proceso

La medición diferencial ofrece beneficios como la reducción de la influencia del operador y la habilitación de comprobaciones rápidas en proceso.

-

Instrumentos de medición: bloques patrón

¿Estamos aprovechando la gran cantidad de información dimensional que puede producir un medidor o herramienta de mano? Sáquele provecho a su instrumento de medición.