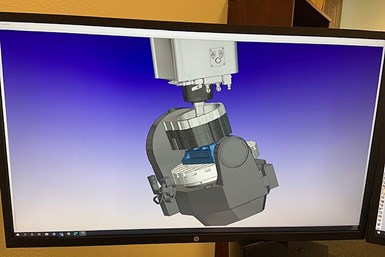

La suite de software HyperMill CAM, de Open Mind Technologies, permite una amplia gama de estrategias de mecanizado de cinco ejes.

Nick Katrov es el director técnico y operario único de NDK Paragon, un taller de 353 metros cuadrados ubicado en Oceanside, California. Su esposa, Tina Torabi, es copropietaria del taller y CEO. NDK Paragon atiende a las industrias aeroespacial, de semiconductores y médica, y Katrov utiliza tres centros de mecanizado CNC para sus trabajos complejos: dos modelos de cinco ejes Mikron, uno de los cuales tiene un sistema de siete pallets ajustado para fabricación desatendida, y un sistema Doosan de tres ejes. También utiliza una máquina de medición por coordenadas (CMM) Hexagon, con capacidad de escaneo completo.

Como un taller de trabajo con órdenes de alta mezcla y bajo volumen, la exactitud, la precisión y la confiabilidad son primordiales. “Todas nuestras aplicaciones requieren acabados superficiales muy finos, superiores, con 8 micropulgadas de rugosidad Ra, además de bajas tolerancias de posición, con precisión de décimas”, señala Katrov.

Contenido destacado

Abordando la complejidad de piezas con HyperMill

Trabajar en piezas complejas en este entorno de alta precisión, especialmente en un taller de un solo operario, requería una plataforma CAM robusta y confiable para impulsar estrategias clave de mecanizado de cinco ejes de alto rendimiento. Katrov encontró esta plataforma en el HyperMill, de Open Mind Technologies, un sistema de software CAM completo con un posprocesador para ofrecer máxima fiabilidad, tiempos de mecanizado minimizados y rentabilidad al proceso.

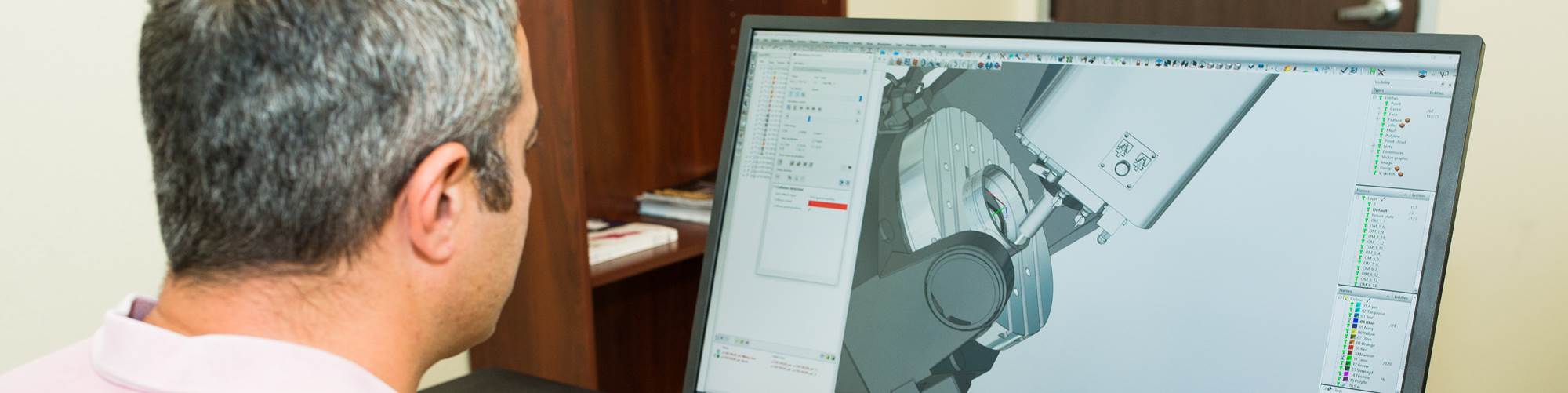

El director técnico y único operador de NDK Paragon, Nick Katrov, programa y ejecuta una simulación de mecanizado con HyperMill.

“Con nuestras aplicaciones que requieren estrategias completas de cinco ejes, hemos utilizado con éxito la mayoría de los módulos de cinco ejes en HyperMill, como el contorneado, el fresado tangente con fresas tipo barril, el fresado swarf y la perforación helicoidal”, explica Katrov.

Indica que lo impresionó particularmente la simplicidad y la fluidez del software CAM para programar trabajos complejos. Además de eso, dice que la simulación de piezas ahorró tiempo de montaje y redujo el desperdicio debido a su precisión. La confiabilidad del HyperMill le permitió a Katrov centrarse en las tareas diarias en el taller, con la tranquilidad de que el software funcionaría correctamente.

Ahorrar dinero con herramientas de corte estándar

La utilización de fresado tangente con estrategias de fresas tipo barril, del paquete de rendimiento HyperMill Maxx Machining, le ha permitido al taller fabricar componentes muy complejos con herramientas estándar, lo que ha reducido los tiempos de ciclo hasta en un 70 %, dice Katrov. “Y hay momentos en que este fresado tangente con fresas de barril proporciona la única manera de mecanizar eficazmente la forma requerida en las piezas de un cliente”, comenta.

Además del mecanizado de plano tangente, Katrov también se basa en otras características del HyperMill para ahorrar tiempo y costos de herramientas. Una de estas características es la perforación helicoidal de cinco ejes, que le permite utilizar fresas escariadoras regulares para perforar helicoidalmente agujeros grandes con altas tasas de alimentación. Un módulo de superficie de alta precisión para fresar acabados superficiales finos, y ciclos avanzados de sondeo de piezas del Control Heidenhain también han mejorado la operación de Katrov.

“El posprocesamiento de Open Mind Technologies es limpio y preciso. Nunca hemos necesitado hacer ediciones manuales para que los programas funcionen correctamente”, dice.

Características versátiles

La suite de software HyperMill CAM incluye una amplia gama de potentes estrategias de cinco ejes diseñadas para el mecanizado de geometrías desafiantes, superficies de forma libre y cavidades profundas a los niveles máximos de eficiencia. Los usuarios pueden elegir entre el mecanizado de cinco ejes con un ángulo fijo de herramienta, indexación automática o mecanizado simultáneo verdadero. Todas las trayectorias de herramienta se generan de forma automática, con verificación y eliminación de colisiones.

El paquete de mecanizado de alto rendimiento HyperMill Maxx ofrece tres módulos para perforación, desbaste y acabado, diseñados para ayudar a los usuarios a alcanzar tasas óptimas de productividad de mecanizado.

El software HyperMill CAM incluye un soporte para fresado de cavidades de cinco ejes.

Según Open Mind Technologies, la perforación helicoidal de cinco ejes utiliza fresas estándar para abrir grandes áreas antes del desbaste y sigue una trayectoria de herramienta helicoidal de cinco ejes para eliminar eficientemente el material y evacuar las virutas. El módulo de desbaste, diseñado para un mecanizado rápido y fiable, incluye ciclos de fresado con trayectorias de herramientas trocoidales y espirales.

También añade opciones que identifican grandes rectángulos o círculos inscritos dentro de los componentes para optimizar el mecanizado con trayectorias de herramienta simples y completar la cavidad mediante la identificación de las regiones con el material restante.

El ajuste dinámico de la velocidad de alimentación de acuerdo con las condiciones reales de corte, garantiza un fresado consistente a las tasas más altas posibles. Esto da como resultado rutas de fresado óptimas con la máxima eliminación de material. El paquete también permite el desbaste de alto rendimiento de caras de componentes prismáticos y curvos con técnicas de cinco ejes.

Los algoritmos del software HyperMill CAM están diseñados para garantizar la eliminación continua de un volumen de viruta constante. Esto ofrece altas tasas de utilización sin exponer la herramienta a tensiones indebidas, lo que resulta en velocidades de desbaste hasta un 70 % más altas que el fresado convencional, dice la compañía.

Open Mind Technologies dice que su mecanizado de plano tangente de cinco ejes HyperMill permite reducciones de tiempo de ciclo de hasta un 90 %, cuando se utiliza con fresas cónicas tipo barril. Además, anchos escalonados de 6-8 mm o más son posibles gracias a los grandes radios de las fresas cónicas de barril, lo que permite obtener acabados superficiales lisos y una vida útil mejorada de la herramienta.

Empresa: NDK Paragon.

Problema: Balanceado del mecanizado de alta precisión con las tareas diarias de un taller de un solo operario.

Solución: Software HyperMill CAM, de Open Mind Technologies.

Resultados: Ahorra tiempo de montaje, reduce el desperdicio, disminuye el 70 % del tiempo de ciclo.

CONTENIDO RELACIONADO

-

Guía para optimizar el uso de centros de maquinado de 5 ejes

Explore los aspectos cruciales del uso de centros de mecanizado de 5 ejes, desde programación hasta elección de herramientas, para maximizar la rentabilidad.

-

Industria 4.0: Escuche lo que las máquinas de su taller tienen por decir

Si un torno Robert Bosch de 1887, un torno Colchester Bantam de 1956 y una fresadora Bridgeport de 1980 lograron conectarse al universo digital y empezar a entregar datos operativos, nada impide que usted y su empresa hagan lo mismo.

-

CAM: cómo pasar de programar en máquina a la programación CNC fuera de línea

En pleno proceso de aprendizaje de la programación de sus fresadoras CNC fuera de línea y con la intención de utilizar esa experiencia para transferir más trabajo a su torno de tipo suizo, un taller de Ohio cambia su cultura de empresa y asume trabajos más complejos.