Con un torno de 7 ejes, taller logra mecanizado efectivo de ejes de levas

Un fabricante líder de componentes del tren de válvula de alto rendimiento instaló un torno de doble husillo/doble torreta para traer el mecanizado de ejes de leva al taller. Aquí la compañía explica cómo se ha vuelto más efectiva usando este torno multifuncional para producir pequeños lotes de ejes de levas personalizados para carros carreras.

La primera vez que hablé con Billy Godbold, él estaba en una pista mirando a un equipo profesional de carreras de resistencia probar un eje de levas personalizado. El señor Godbold es el líder del grupo de ingeniería de Comp Cams, el fabricante de componentes de trenes de válvulas que suministró ese eje de levas. Un mes antes, el grupo de diseño de Comp Cams apenas había comenzado a considerar los materiales y geometrías para el eje de levas de esta aplicación. Hace años, cuando la compañía contrataba el mecanizado de sus ejes de levas para carreras de última tecnología, no habría sido posible pasar de diseñar a completar el eje de levas tan rápidamente.

Hoy, Comp Cams mecaniza pequeños lotes de núcleos de ejes de levas para carreras en un torno de doble husillo/doble torreta de Okuma (los núcleos de los ejes de levas son ejes de levas que tienen mecanizadas sus principales características, pero aún requieren un tratamiento térmico y operaciones de rectificado posteriores). Traer esta capacidad de mecanizado al taller le permitió a la compañía acelerar enormemente la producción de ejes de levas personalizados para aplicaciones de carreras profesionales, ya que no tenía que esperar más, durante semanas o meses, para recibir los núcleos de los ejes de levas. Ahora puede manufacturar hasta 12 núcleos de ejes de levas en acero de herramientas sinterizado M4 en un solo turno de ocho horas.

Contenido destacado

Godbold explica que la experiencia tradicional de Comp Cams era en el rectificado de ejes de levas, no en su mecanizado. Así que cuando en 2008 se tomó la decisión de instalar el torno multifuncional de siete ejes, la compañía confío plenamente en la experiencia y el consejo de sus proveedores de equipos para establecer un proceso de mecanizado efectivo. Comp Cams continúa acudiendo a esos recursos hoy en día, cuando intenta minimizar los tiempos de ciclo para los núcleos de ejes de levas.

Afortunadamente para mí, “no se puede vender si no se da a conocer”, que es el eslogan de Paul “Scooter” Brothers, uno de los propietarios de Comp Cams y miembro de la junta de la Specialty Equipment Market Association. Para mantenerse en el espíritu de ese dicho, los representantes de la compañía no tuvieron temor en dar detalles sobre cómo se han vuelto mejores en el uso del torno avanzado, durante mi visita a sus instalaciones en Memphis, Tennessee.

El éxito con la velocidad en el mecanizado de las levas

La división de ejes de levas de la línea de productos de Comp Cams está organizada por igual en tres segmentos: aplicaciones de alto desempeño/pero no de carreras; competidores por hobby; y fabricantes de motores para NASCAR, NHRA y otros equipos de carreras profesionales. Los ejes de levas personalizados mecanizados en las instalaciones de Memphis de la compañía son usados por los equipos de carreras profesionales.

Originalmente, los prolongados tiempos de entrega de los núcleos de ejes de levas habían puesto a la compañía a considerar la adición de una celda “convencional” para producir los pequeños lotes que los equipos de carreras requerían. Esas celdas normalmente incluyen una sierra para cortar la barra de material a la longitud; tornos para refrentar el lado frontal y posterior del eje de levas, añadir centros y ranurar la configuración de las levas; fresadoras para mecanizar detalles en las caras frontal y posterior del eje de levas; y fresadoras adicionales para mecanizar los perfiles de las levas. La mayoría de estas operaciones también requerían múltiples y demorados alistamientos.

La compañía decidió, finalmente, ir por una ruta diferente después de que Godbold conoció a Larry Schwartz, quien en ese entonces era el presidente de Okuma America (ahora él es el Director de Estrategia de este fabricante de máquinas-herramienta). Ellos discutieron formas alternas de manufacturar los núcleos de los ejes de levas que minimizarían los cambios y simplificarían los alistamientos para la producción de corridas de alrededor de 20 piezas. La idea de Schwartz era usar un torno de doble husillo/doble torreta. El mecanizado completo de los núcleos de ejes de levas en un solo alistamiento sería posible manteniendo una barra sujetada entre los husillos y,o parcialmente en ellos.

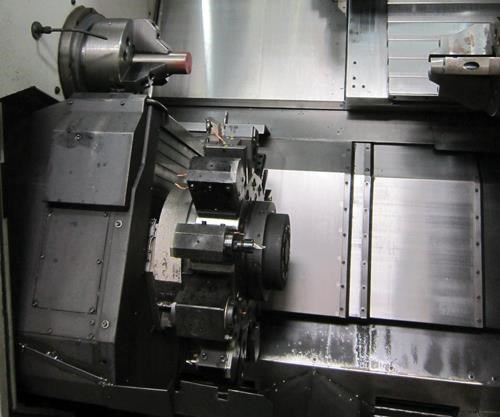

La compañía seleccionó un Okuma LT300-MY. Godbold dice que de diferentes formas, el concepto inicial y la ejecución de programación representaban dificultades más grandes que las ligeras modificaciones de máquina que eran necesarias para esta aplicación. El cambio mecánico principal que se le hizo a la máquina fue incrementar el tamaño de los manguitos en el husillo principal y en el secundario, de modo que un eje de levas con muñón de 70 mm pudiera pasar a través de ellos. La compañía hizo ese razonamiento porque la máquina ofrecía una alta rigidez y cada uno de sus husillos daba 30 caballos de potencia, así que el torno no tendría problema en mecanizar los duros aceros de herramientas sinterizadas M4 (catalogados en 30 HRc), comunes a sus ejes de levas de carreras.

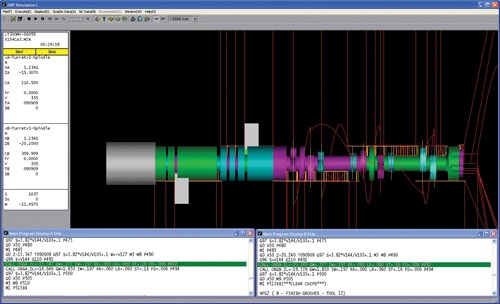

Antes de la entrega del torno, Comp Cams envió lo que ellos pensaron era un núcleo de eje de levas muy difícil para las instalaciones de Okuma para hacer la prueba de mecanizado: un eje de levas NHRA Pro Stock de 70 mm de diámetro con nueve muñones. Kevin Kraieski, un ingeniero de aplicaciones de Okuma, creó los programas iniciales de la parte y mecanizó las primeras piezas de muestra. Kraieski alistó el programa de parte usando múltiples subrutinas de estilo variable para operaciones comúnmente requeridas, como ranurar entre levas, fresar perfiles de levas, taladrar y roscar patrones de agujeros, entre otros. Esto hizo posible que Comp Cams reprogramara fácilmente la compleja máquina para cualquier número de diseños de ejes de levas sin tener que comenzar cada vez de cero.

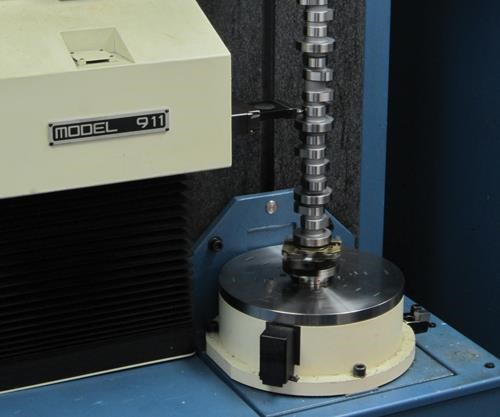

Mejorar el acabado en las ranuras entre las levas e incrementar la velocidad de mecanizado de las levas demostró su dificultad durante las pruebas. Sin embargo, Tim Whitmore, un gerente de proyectos OEM de Iscar, trabajó de cerca con Kraieski para solucionar los asuntos de herramental. Cuando la máquina le fue entregada a Comp Cams, podía completar un núcleo de eje de levas M4 en 75 minutos.

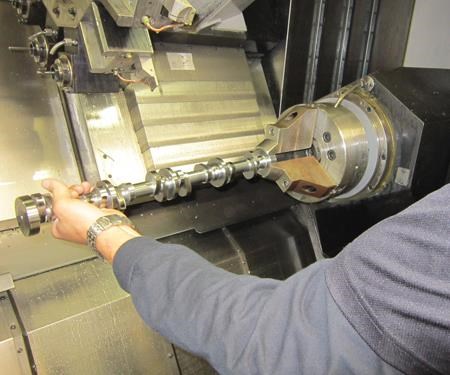

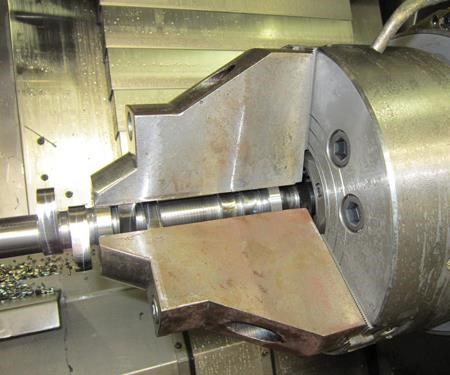

Las fotos muestran cómo se producen los núcleos de ejes de levas en el torno. Un operador desliza manualmente una barra precortada en el husillo principal, jala la barra unas pocas pulgadas hasta un bloqueo y la sujeta. El torno luego tornea y fresa características en lo que se convertirá en la cara frontal del eje. En seguida, el subhusillo se mueve a la posición, graba la cara mecanizada y jala la barra aproximadamente 10 pulgadas. El ranurado y el fresado de las levas se completan en ese segmento de la barra.

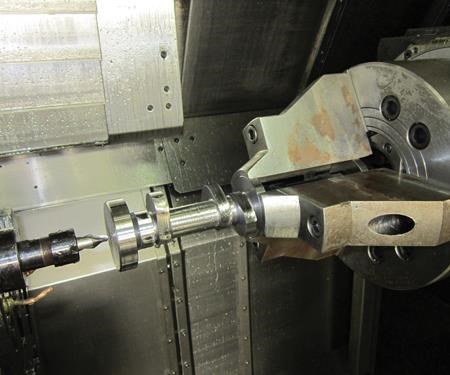

Una vez se completa el mecanizado en esa sección, el subhusillo sujeta algunos de los muñones recién mecanizados y jala la barra un poco más del husillo principal para permitir el ranurado y el fresado de las levas de la mitad posterior del eje (desarrollar estas operaciones en dos secciones pequeñas minimiza el riesgo de deflexión, vibración y ruido). Finalmente, el subhusillo consume casi la barra completa para permitir el trabajo de torneado y fresado en la cara posterior del eje.

Comp Cams ha refinado este proceso al punto que ahora puede mecanizar los ejes de levas de 35 a 45 minutos. Dicho esto, la compañía tuvo que superar algunos inconvenientes iniciales del mecanizado para lograr tiempos de ciclo más rápidos.

Retos tempranos en la sujeción de piezas y en programación

Como se evidenció, el eje de levas “realmente difícil”, que Comp Cams había enviado a Okuma para pruebas, fue más fácil de mecanizar que sus otros modelos de ejes de levas.

Eso es debido a que los nueve muñones del eje de levas dieron más puntos de sujeción para el subhusillo que un eje de levas típico con cinco muñones. En consecuencia, las mordazas originales del subhusillo no eran lo suficientemente largas para sujetar a través de por lo menos dos muñones en los modelos de cinco muñones (esto fue necesario para asegurar un soporte adecuado durante el mecanizado). La instalación de mordazas de 6 pulgadas más largas permitió que el subhusillo sujetara a través de dos o más muñones en cualquier tipo de eje de levas que la compañía manufactura. El husillo principal siempre sujeta una barra sólida de material, de modo que no fue necesario tener mordazas más largas para ese husillo.

El deslizamiento de la pieza de trabajo en las mordazas también fue problemático, a veces porque algunos materiales del eje de levas son más difíciles que otros para sujetar fuertemente. La solución fue aplicar un recubrimiento de aleación de tungsteno de Carbonite Metal Coatings en la superficie de agarre de las mordazas. Este recubrimiento particular es aplicado mediante electrofusión, la cual crea una unión metalúrgica más fuerte que los recubrimientos aplicados en spray. El recubrimiento prácticamente eliminó el deslizamiento lineal y angular de la pieza de trabajo durante el mecanizado.

Otro reto temprano fue acostumbrarse a los códigos P, los cuales se usan para sincronizar el movimiento de las dos torretas. Los códigos P no sólo aseguran que las torretas no interfieran entre sí cuando se desarrollan operaciones separadas sino que también pueden señalarlas para desarrollar operaciones idénticas simultáneamente. Por ejemplo, si un programador quiere refrentar una parte con la torreta superior y luego taladrar su extremo con la torreta inferior, esas operaciones tienen que estar sincronizadas porque obviamente no pueden desarrollarse al mismo tiempo. Si el programador asigna un valor P10 a la torreta superior y un valor más alto P20 a la torreta inferior, la torreta superior continuará todos los movimientos necesarios hasta que encuentre un valor P más alto en el código de programa. Si el siguiente código P que encuentra es más alto que el código P asignado a la torreta inferior, la torreta superior esperará hasta que la torreta inferior termine. Sin embargo, si el mismo código se aplica a ambas torretas, ellas trabajarán simultáneamente.

A menos que un eje de levas tenga un número impar de ranuras, el torno desarrolla las operaciones de torneado y ranurado usando ambas torretas simultáneamente cuando la barra se sostiene entre los husillos. Ya que la torreta superior está optimizada para operar cerca del husillo principal y la torreta inferior está lista para operar cerca del subhusillo, la compañía no desarrolla torneado equilibrado. Sin embargo, Godbold estima que el corte simultáneo le permite al torno retirar material 30 por ciento más rápido, principalmente porque la presión de la herramienta está balanceada. Además, comenzar las operaciones de ranurado en la mitad de cada sección de la barra y moverse hacia afuera hacia los husillos deja más material en cada extremo de la sección de la barra. Esto asegura un soporte rígido para prevenir el ruido y también elimina la flexión en áreas débiles de la barra, las cuales podrían posiblemente pellizcar o quebrar una herramienta de ranurado.

Obtener beneficios de la estandarización de las herramientas de corte

Cada torreta en el LT-300MY tiene 12 estaciones de herramientas. Daniel Freeman, el técnico de I&D para Comp Cams, quien normalmente programa y ayuda a operar el torno, dice que la compañía saca toda la ventaja de esas 24 estaciones. Aproximadamente dos tercios de ellas rara vez cambian. Además, las herramientas en varias estaciones son espejo en las torretas superior e inferior para facilitar las operaciones de mecanizado simultáneas.

Cada torreta tiene tres diferentes herramientas de ranurado. Dos de esas desempeñan operaciones de desbaste. La más amplia de las dos es usada tanto como es posible, mientras que la más angosta se usa sólo cuando el espacio es estrecho. La tercera herramienta de ranurado es usada para el acabado, dejando atrás un acabado de superficie de calidad y sin rebabas, a la vez que mantiene tolerancias dimensionales de menos de 0.010 pulgadas en todas las dimensiones lineales a lo largo de un eje de levas de 24 pulgadas de largo.

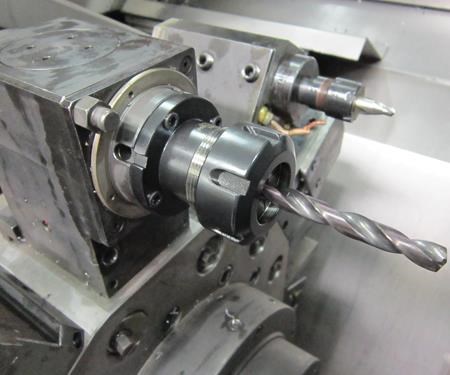

La torreta superior tiene dos escariadores orientados verticalmente, de diámetros diferentes, que permanecen en sus estaciones vivas respectivas. Estos son usados junto con el movimiento en el eje Y de la máquina para desarrollar el fresado de las levas. El escariador más angosto, de 0.75 pulgadas, tiene un inserto menos que el escariador de 1 pulgada, de modo que la tasa de avance tiene que reducirse cuando se usa esa herramienta. Las herramientas en las cinco estaciones vivas horizontales de la torreta superior tampoco cambian tanto. Estas desarrollan taladrado, roscado, rimado y otras operaciones en la cara frontal de un eje de levas.

La torreta inferior contiene brocas de centros usadas para las caras frontal y posterior del eje de levas. Esta torreta también tiene estaciones horizontales vivas, listas para crear características como agujeros de venteo. Dos estaciones contienen herramientas misceláneas. Estas incluyen una herramienta multifuncional para taladrado/perforado, usada típicamente para crear avellanados, y una broca de insertos indexables grande que mecaniza agujeros en la parte posterior de un eje de levas.

La compañía usa adaptadores de cambio rápido Exsys/Eppinger Preci-Flex ER32 para algunos de sus trabajos con herramental vivo. Cada adaptador puede acomodar una broca, machuelo o fresa para usar en esa sola estación. Durante el alistamiento, cada herramienta es instalada por separado en el adaptador y su longitud es corregida. Durante una corrida de producción, una parada del programa pausa la máquina y le avisa al operador para cambiar la herramienta en la estación del adaptador con la siguiente herramienta necesitada.

El operador puede cambiar la herramienta en menos de un minuto, y no es necesaria la corrección de su longitud porque la separación de cada herramienta fue determinada durante el alistamiento. Freeman dice que las herramientas en el adaptador se extienden un par de pulgadas más que lo normal, pero esto no representa ningún problema de espacio.

La compañía también ha estandarizado el refrigerante, usando el mismo refrigerante sintético Castrol Syntilo 9918 para el mecanizado y rectificado. Godbold dice que la compañía podría ahorrar dinero al usar un refrigerante de menor costo, pero aprecia el desempeño consistente que ofrece el refrigerante avanzado. Comp Cams planea instalar un sistema de refrigerante central de 8000 galones con un único sistema principal de filtro de papel para suministrarle a las áreas de mecanizado y de rectificado de las instalaciones.

Una ventaja de la estandarización es que minimiza el número de herramientas que deben corregirse en su longitud para un nuevo trabajo. Normalmente, un operador tiene que instalar y corregir la longitud de apenas unas brocas, rimas y machuelos durante el alistamiento para un nuevo trabajo. La estandarización de herramientas también les permite a los programadores determinar con rapidez y facilidad si se necesita herramental adicional para un nuevo proyecto. Finalmente, la estandarización le ha permitido a Comp Cams reducir los tiempos de cambio para la mayoría de trabajos nuevos de un día completo a unas pocas horas.

Con eso dicho, la compañía continúa trabajando de cerca con Rex Luxmore, el representante de herramental de Iscar, de quien Freeman dice que es proactivo, pues lo mantiene actualizado con los nuevos desarrollos de herramental. Por ejemplo, la recomendación del señor Luxmore sobre las herramientas de ranurado con un nuevo recubrimiento, dio como resultado una mejora de 30 a 50 por ciento en la vida de la herramienta. Esta asistencia es crítica, señala Freeman, en gran parte por los materiales difíciles que la compañía mecaniza, como el acero para herramientas sinterizadas M4. Este acero para herramientas no sólo es muy implacable sino que también se endurece muy rápidamente por el trabajo, si se corta demasiado lento o suave.

Un pequeño consejo

La meta de Comp Cams es ser un desarrollador líder e innovador de componentes de trenes de válvulas, explica Godbold. El mecanizado es visto como un medio para ese fin. Godbold dice que las compañías con un enfoque similar están bien atendidas al reconocer sus limitaciones de manufactura, especialmente cuando se considera la adición de un torno complejo como el LT-300MY. Es mejor dedicar algo de tiempo a aprender las particularidades de una máquina como tal, antes de depender de ella para la producción, indica.

Scooter Brothers ciertamente entendió eso cuando recibió la máquina de doble husillo/doble torreta. A medida que la compañía se volvió más efectiva usando el torno durante los primeros meses y fue capaz de lograr un nivel medio de producción en un año, el señor Brothers no se iba a desanimar.

Godbold cree que este enfoque hizo toda la diferencia en el mundo. Él dice, modestamente, que Comp Cams demuestra que un taller con experiencia sólo en torneado y fresado convencionales puede integrar exitosamente una máquina compleja multifuncional sin ser necesariamente excelente en mecanizado o programación. Sin embargo, esto requiere establecer relaciones sólidas con los proveedores de equipos que tienen la voluntad de ayudar a un taller a lograr sus metas. Encontrar gente confiable con quien trabajar significa todo, dice él.

CONTENIDO RELACIONADO

-

Desafíos para el sector de maquinaria en México en 2020

Si bien en 2019 la compra de máquinas no fue la esperada, muchos estiman que en 2020 la adquisición de maquinaria se mantenga a pesar de los desafíos que presenta la industria.

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

-

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

.jpg;width=70;height=70;mode=crop)