La paletización recorta el setup de barras en taller de autos de carreras

Mientras que su predecesor había dejado los palets Unilock de Big Kaiser de lado, Charlie Mitchell, de Andretti Autosport, vio que éstos podían ayudarlo a reducir el tiempo de preparación de sus fresadoras en un entorno en el que un cambio rápido es esencial.

Charlie Mitchell, maquinista de Andretti Autosport, describió el taller de autos de carreras de la siguiente manera: “Es como un taller metalmecánico –un taller de prototipos– pero más rápido”.

Contenido destacado

El mecanizado real representa solo una fracción del tiempo involucrado con una pieza que pasa del concepto a la realidad. El diseño, la ingeniería, la programación y la creación de un trabajo consumen la mayor parte de la jornada laboral de Mitchell. Esto no incluye el tiempo que tardan los ingenieros de diseño en diagnosticar la necesidad de una nueva pieza en un automóvil, después de un fin de semana de carrera y prescribir una pieza para la corrección o actualización. Cuando él recibe el trabajo, el tiempo ya es corto.

Andretti Autosport acompaña varios pilotos en cinco plataformas de carreras diferentes que abarcan todo el mundo. Sus carreras no tendrán retrasos si una de las partes de Mitchell no está lista. “Ya sea que el auto vaya a Carolina del Norte para una prueba en el túnel de viento, o vaya a Iowa para una prueba en una carretera, cuesta cientos de miles de dólares enviar a personas allí en el avión de la compañía. No puedo decir: 'No voy a tener lista esa pieza a tiempo'. Tengo que cumplir”, dice. Cuando Mitchell comenzó en Andretti, en el año 2016, descubrió una oportunidad que haría más fácil alcanzar esa meta de cambio. De hecho, las cosas se estaban llenando de polvo en la parte posterior del taller: varios palets de doble receptor Unilock de punto cero de Big Kaiser. Él había usado el sistema antes en una compañía de dispositivos médicos en un entorno de producción. Y así fue como su antecesor en Andretti los había visto: en equipos de producción. Mitchell pensó lo contrario.

Reduciendo los tiempos de montaje para un cambio más rápido

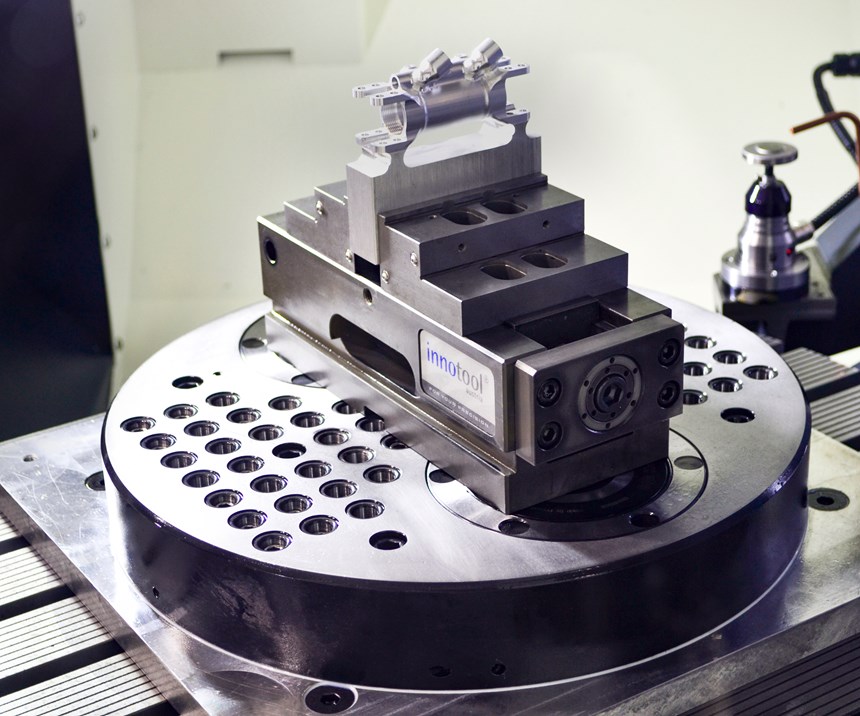

Mientras que algunas personas consideran que el sistema Unilock es útil para cortar múltiples piezas en máquinas horizontales, Mitchell vio su beneficio para el uso en sus centros de mecanizado verticales de cinco ejes. “Sabía que podría utilizar los palets Unilock para convertir un taller en una operación de ritmo rápido”, afirma.

Específicamente, Mitchell vio la oportunidad de consolidar una pieza con tiempos de montaje largos: el manejo de una serie de accesorios como mordazas, chucks de tres mordazas y pinzas 5C que debían ser atornilladas sobre las mesas de su DMG de cinco ejes, un MORI DMU 50, y máquinas CMX 1100 V de tres ejes con ranuras en T, espárragos y tuercas. Esto requería desarmar por completo los múltiples componentes de la mesa, lo que incluía encontrar los pernos o tuercas correctos y mover la pieza antes de posicionarla nuevamente en la máquina. El proceso completo tomaba un par de horas.

El sistema de sujeción de Unilock usa presión de resorte o accionamiento manual para sujetar las perillas en ubicaciones fijas para una rápida descarga, carga y ubicación de accesorios y piezas. Las perillas estándar pueden sujetarse y montarse en un orificio ciego de posicionamiento desde la parte inferior o sujetarse desde la parte superior de un accesorio.

“Debido a que todos mis accesorios están atornillados a los palets Unilock, en menos de cinco minutos se puede desacoplar, sacar un palet de la máquina, posicionar otro, acoplar de nuevo y está listo para funcionar”, indica Mitchell. “No tengo que atornillar el accesorio, ni tengo que posicionarlo. Ya lo he hecho cuando configuro cada palet”.

Mitchell dice que, antes del uso de los palet, podía tomar hasta ocho horas configurar su máquina de cinco ejes con 10 herramientas para ejecutar de 30 a 40 procesos diferentes en una pieza. Ahora, él dice que los tiempos de preparación son 70 a 80 por ciento más cortos.

Usos creativos del sistema de palets

Mitchell también ha aplicado los palets Unilock para mejorar el acceso a las piezas. Por ejemplo, ha agregado una perilla y un receptor a un bloque de acero para unir el bloque a la mesa en un lado y la parte al otro. Esto agrega altura y acerca la pieza a la herramienta, lo que facilita la transición del material de mayor tamaño largo y rectangular a una forma de pieza más pequeña y cuadrada. Utilizó este arreglo para hacer los zócalos de las pistolas de las ruedas que el equipo usó en la más reciente versión de Indianápolis 500.

El sistema Unilock también ha mejorado la eficiencia en coordinación con las dos máquinas principales de fresado de Mitchell. Por ejemplo, tiene una gran placa de aluminio de 20 por 40 pulgadas en su CMX 1100 V de tres ejes. Un par de tornillos estándar están atornillados a un lado de la mesa y un receptor doble Unilock está en el otro. Así Mitchell puede configurar rápidamente operaciones de acabado o trabajos que no requieran un tiempo de husillo de cinco ejes.

El uso de los palets le ha dado a Mitchell el tiempo para realizar múltiples tareas para un cambio más rápido. “Puedo programar, configurar y ejecutar cinco trabajos de operación múltiple diferentes en una semana, y estamos hablando de partes complicadas con tolerancias extremadamente estrictas”, explica.

La adaptabilidad adicional vino cuando un reciente cambio de reglas les dio a los equipos más libertad para modificar los balancines delanteros y traseros. Con una prensa regular, se necesitarían cinco operaciones para ejecutar el diseño del equipo de la parte del balancín, de 8 por 6,5 por 1,5 pulgadas. En su lugar, instaló tres prensas diferentes en el palet Unilock y pudo realizar las cinco operaciones en su fresadora vertical. Si lo hubiera hecho una operación tras otra, Mitchell estima que le habría llevado una semana terminar 10 de estas piezas.

Si bien, generalmente, hay tiempo para prepararse para un cambio de regla, Mitchell explica que otros cambios no siempre son tan predecibles. Con tantos equipos y sus necesidades para hacer malabares, las prioridades de las piezas pueden cambiar en cuestión de minutos. Antes, hubiera sido necesario “ponerse en cola” si un ingeniero llegara con una solicitud urgente. Pero, ahora, con la combinación de un cargador de 30 herramientas y el sistema Unilock, Mitchell puede adaptarse rápidamente a diferentes necesidades.

CONTENIDO RELACIONADO

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

Herramientas de corte para el torneado vertical

Explore tendencias en herramientas de corte para tornos verticales CNC, esenciales para optimizar el mecanizado de materiales complejos.

-

Sujeción térmica mejora la rigidez y el maquinado en SIMAQ, de Querétaro

SIMAQ, en Querétaro, tenía problemas para el mecanizado eficiente de varias de sus piezas debido al sistema de sujeción que usaba. Un sistema térmico de sujeción le permitió mejorar los tiempos de producción, optimizar los setups y usar menos herramientas.