Transformación del mecanizado CNC: del vertical al horizontal

Descubra cómo un taller CNC mejoró drásticamente su eficiencia de producción invirtiendo en un centro de mecanizado horizontal. El enfoque estratégico genera ganancias y competencia global.

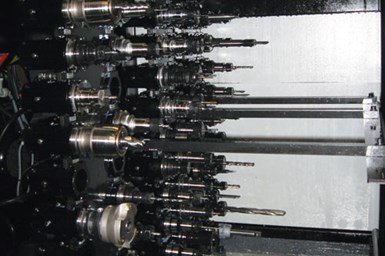

Ya que el taller sabía que iba a comprar un HMC, quería mecanizar las partes para snowboards por menos del costo hasta que la máquina llegara (como se aprecia en la siguiente foto).

En un trabajo que involucra un conjunto de partes de aluminio para un fabricante de uniones para tablas de nieve (snowboards), la empresa TMF CNC Machining, de Poulsbo, Washington, quería tomar el riesgo de una pérdida calculada.

Por casi un año, los costos del taller en este trabajo excedieron sus ingresos. Eso estaba bien, cuentan Dave Poggi, Eric Potts y Chris Wood. Los tres copropietarios de TMF querían invertir en este proyecto porque consideraban que las partes eran ideales para un centro de mecanizado horizontal.

Contenido destacado

Ellos no tenían un centro de mecanizado horizontal (HMC) en ese tiempo, pero sabían que comprarían uno. Por eso, ellos ofertaron para este trabajo como si en efecto tuvieran la máquina, sólo por apostarle a conseguir el contrato, ya que el taller era menos eficiente con los verticales hasta el día que fue instalado el HMC.

Ese día llegó a finales de 2011. En noviembre de ese año, el personal de TMF comenzó el entrenamiento en un nuevo centro DMG/Mori Seiki NH 4000 DCG horizontal. Antes de terminar el año, ellos estaban operándolo en una producción diaria. El distribuidor Ellison Technologies había predicho que la máquina podría ser tan productiva como tres verticales existentes en el taller, y los copropietarios están de acuerdo con que esta proporción de 3:1 probó ser precisa. De hecho, ellos tienen cifras que demuestran esta situación. Una de las prácticas que distinguen a TMF es un enfoque disciplinado en registrar y analizar el desempeño que entregan todos estos procesos de producción.

A precio de China

Eric Potts y Chris Wood son dos de los tres propietarios de TMF CNC Machining. Una filosofía que ha contribuido al éxito de su taller es un enfoque disciplinado de registrar los costos de los trabajos.

Esas partes de tablas de nieve ahora son rentables (lea más sobre esto abajo). Justo antes de esas partes, pensadas para el HMC, un éxito incluso mayor para la máquina involucró componentes de titanio, antes hechos en China, para un cliente de la industria médica.

Este cliente estaba luchando tanto con la calidad de la pieza como con el tiempo de entrega, al punto que su producto especializado estaba retrasado en pedidos.

Como TMF se estaba entrenando en el nuevo HMC, el taller se preparaba para iniciar este trabajo de manera precisa. En lugar de hacer partes de modelo durante el entrenamiento, el personal del taller aprendió a operar el horizontal mecanizando detalles personalizados para tombstones, que serían usados para fijar este trabajo.

Poco después de que el taller comenzó el trabajo en serio, fue capaz de demostrar que podía entregar las partes de manera confiable a un precio inferior al de China. El contrato para hacer estas partes pasó completamente a TMF y, en un mes, se eliminó el trabajo rezagado del cliente. Desde entonces, TMF ha estado mecanizando partes para este cliente prácticamente a diario.

El horizontal no sólo permite mecanizar un gran número de partes en un solo ciclo sino que también permite que el alistamiento ocurra mientras se ejecuta un ciclo de mecanizado. Estas dos ventajas reducen drásticamente tanto el impacto en tiempo como el costo en la unidad del alistamiento.

El punto de precio que le permitió al taller ganar este contrato era bajo. Sin embargo, la libertad que ofrece un HMC para alistar varias piezas en un tombstone y realizarlas en un solo ciclo, incluso con partes de varios clientes, permite un proceso eficiente.

Encontrar el herramental preciso hizo el proceso aún más eficiente –-el taller escogió los portaherramientas Big Plus de Big Kaiser y las herramientas para fresado S-Max de Ingersoll Cutting Tools para desbastar el titanio rápidamente--. Al final, el ciclo del HMC probó ser tan productivo que las ganancias de eficiencia, aparte de este ciclo, adquirieron mayor significado. Por ejemplo, en lugar de tronzar en un torno para producir blancos circulares para este trabajo (un enfoque que el taller consideró inicialmente), TMF corta los blancos usando una sierra de banda W. F. Wells.

Ya que la vida de la banda supera la vida de una herramienta de tronzado, el aserrado puede andar desatendido por más tiempo. Mientras tanto, el tamaño remanente reducido, junto con la diferencia en ancho entre la hoja de la sierra y la herramienta de tronzado, producen ahorros notables de material. Cuando se combinó con la eficiencia del HMC, esos ahorros ayudaron a traer el precio a un nivel que abatía a la competencia extranjera.

Creación de ciclos de mecanizado con macro CNC

Aquí está uno de los secretos del taller para ganar un contrato del sector médico frente a un proveedor extranjero. Aserrar los blancos en lugar de tronzarlos ahorra costos de material e involucramiento del operador.

Las partes de titanio pueden ser difíciles de mecanizar, incluso las partes fáciles pueden ser difíciles de producir en un centro vertical de forma eficiente. Y las partes de los snowboards en aluminio demostraron esto.

Los propietarios de TMF dicen que el cliente de estas partes normalmente hace pedidos de los cuatro números de parte en cantidades iguales. Pero los centros de mecanizado vertical (VMC) no daban una forma práctica de mecanizar las partes con esta clase de balance. El taller mecanizaría en su lugar 500 de un número de parte, 500 del otro, y así. Eso significaba que el taller tenía que dedicar espacio y recursos para almacenar y registrar este inventario, y tenía que mecanizar partes para cumplir el inventario en lugar de cumplir directamente la necesidad del cliente.

El HMC cambió esto. La nueva máquina puede hacer fácilmente pequeñas cantidades de diferentes números de parte en el mismo ciclo y cambiar fácilmente entre combinaciones diferentes de números de parte.

El señor Potts dice que un recurso que ha sido valioso para crear estos ciclos de mecanizado es una macro CNC que Ellison Technologies ayudó a implementar en el taller. Esta macro divide el área de trabajo del HMC en zonas que definen diferentes regiones de las superficies del tombstone. Al permitirle al operador asignar diferentes programas de parte a diferentes zonas, la macro crea un ciclo en el cual la mezcla de partes puede personalizarse fácilmente sin afectar los programas subyacentes.

La capacidad de herramientas puede ser la ventaja más significativa del HMC. Las herramientas tienen que cambiarse en los centros verticales para diferentes trabajos, pero cada herramienta necesaria puede permanecer en sitio en el HMC.

Potts dice que esta macro resolvió una de sus propias preocupaciones cuando el taller estaba considerando un horizontal: específicamente, si se necesitaría crear archivos de CN elaborados que cubrieran todas las diferentes piezas que probablemente se encontrarían en un ciclo desatendido en la máquina. La respuesta a esta inquietud fue negativa, porque la macro une estos ciclos por fuera de los archivos de programa de parte.

Las partes para tablas de nieve también ilustran la ventaja del tiempo de alistamiento inherente del HMC. El tiempo de alistamiento es más corto, no sólo porque se pueden realizar simultáneamente una mezcla de piezas y números de parte sino también porque la configuración de dos pallets significa que el husillo está cortando mientras se realiza el trabajo de alistamiento. Juntas, ambas mejoras hacen que el impacto del tiempo de alistamiento sea pequeño en comparación con el típico vertical.

Registrando el tiempo de mecanizado

TMF registra cuánto tiempo y costo se invierte en cada parte que realiza, todo el tiempo que realiza el trabajo. Los estimados de costo que se hacen cuando se oferta un trabajo son una cosa, dicen los propietarios, pero esos estimados a menudo caen en supuestos que no se dan en la producción real.

Por ejemplo, los datos registrados para un trabajo aeroespacial revelaron que las dificultades en el fresado de la parte estaban alejando al taller del logro de los tiempos de mecanizado esperados. Luego de refinar y mejorar el proceso tanto como pudo, TMF volvió al cliente con un nuevo precio, revisado hacia arriba. En respuesta, el taller perdió este trabajo.

Mecanizar este componente de una máquina de impresión en los VMC requería 82 herramientas, más de la capacidad de herramientas de cualquiera de los centros verticales de TMF.

El taller continúa haciendo trabajos para este cliente, sólo que no ese. El señor Wood dice que este resultado no era el ideal, pero era preferible eso a continuar haciendo el trabajo sin darse cuenta hasta después cuán imprecisa había sido la cotización del taller.

Capturar datos para esta clase de análisis es un deber de cada empleado del taller. La captura de información real no es difícil, dicen los propietarios. Unos tableros en las máquinas son suficientes para escribir los datos que luego pueden ser ingresados en el sistema electrónico del taller.

El reto es asegurar que se cuente todo el tiempo, incluido el tiempo que no se siente directamente productivo porque involucra algo no planeado, como obtener la herramienta o la pinza necesaria. De ahí que el éxito de TMF dependa de conocer dónde se gasta incluso esta clase de tiempo.

Potts cuenta que el taller superó este reto vinculando el registro de tiempo de los empleados al reporte de sus propias horas trabajadas. La tarjeta de tiempos de un empleado y el registro de actividades ahora son una sola y misma cosa. Incluso se han creado números de cobro para el mantenimiento de la máquina, el entrenamiento, las reuniones de seguridad y demás, de modo que el empleado puede definir y responder por cada hora.

Las partes de los snowboards hechas en los verticales proporcionaron un caso por el cual esta información es valiosa. Antes de tener un HMC, el taller pensó que podría enredarse con este trabajo en un VMC al usar una fijación de indexado para el alistamiento de suficientes piezas, de modo tal que el operador pudiera irse de la máquina.

En la práctica, esta posibilidad rara vez se logra. Incluso con la fijación de indexado, el número de piezas era tan pequeño que para el tiempo que el operador quitaba las rebabas de lo que acababa de ser mecanizado, no quedaba suficiente tiempo en el ciclo actual para comenzar otra tarea.

Además, el alistamiento en la fijación de indexado era tan complicada que el operador normalmente perdería tiempo en algo inesperado, como lidiar con un tornillo atascado o afinar en posición una pieza de trabajo cargada imprecisamente.

El tiempo de alistamiento en este trabajo era por eso impredecible, y el tiempo de alistamiento medio era mucho más largo de lo que parecía ser razonable cuando los propietarios de TMF estaban imaginando producir estas partes. Este trabajo podría haber sido otro en el cual los propietarios del taller refinaban el proceso tanto como pudieran y luego volverían donde el cliente con un precio revisado. En este caso, sin embargo, los propietarios sabían que se estaban acercando a una decisión sobre un horizontal.

Capacidad de herramientas en un centro de mecanizado horizontal

Aunque un indexador puede añadir espacio de fijación a un VMC, eso aún no le permite igualar las capacidades de un HMC. El alistamiento en un indexador hizo posible que TMF realizara varias piezas por ciclo, pero normalmente no era posible realizar múltiples números de diferentes piezas. La razón no era falta de espacio, sino falta de herramientas. La mayor capacidad del vertical en TMF permite 40 herramientas –-generalmente, no las suficientes para múltiples programas de parte--. En comparación, el nuevo horizontal permite 180 herramientas.

El copropietario del taller, Dave Poggi, dice que trasladar este trabajo al HMC les generó ahorros considerables de tiempo de alistamiento, en gran parte porque las herramientas ya no tienen que cambiarse.

Eso es bastante. De hecho, esa diferencia es tan significativa que la capacidad de herramienta podría ser realmente la ventaja más crucial del horizontal. En lugar de reducir un paso de alistamiento, esta capacidad de herramienta, generalmente, es capaz de eliminar un paso particular por completo. Específicamente, ya no hay necesidad alguna de cambiar herramientas como parte de cambiar el trabajo. En su lugar, todas las herramientas que el HMC podría emplear en cualquier trabajo recurrente simplemente se almacenan en el magazín.

Un ejemplo extremo del efecto de esta capacidad involucra la parte de aluminio de 16 pulgadas de alto (ver fotos) de un componente de un sistema de impresión industrial. Mecanizar esta parte en máquinas verticales requería 82 herramientas.

El tiempo de alistamiento registrado para la parte solía estar entre 1 a 1.5 días, mucho del cual consistía en cambiar herramientas de los magazines de los verticales, comenta Potts. Pero cuando el mecanizado se trasladó de los VMC al HMC, dos alistamientos de desbaste y un alistamiento de acabado se reemplazaron todos por un solo ciclo. El tiempo total de alistamiento en el HMC es de sólo 1 hora, en gran parte porque las herramientas ya están en sitio.

CONTENIDO RELACIONADO

-

Panorama del sector de maquinaria y equipos en México

Un estudio para determinar la competitividad del sector metalmecánico, realizado por la Cámara Nacional de la Industria de Transformación, detalla que la industria nacional se enfrenta a importantes retos en su productividad y competitividad.

-

Análisis de modo de falla y efectos (FMEA) en un taller de mecanizado

El nuevo estándar ISO 9001:2015 enfatiza en la evaluación de riesgo. Los talleres médicos como Protomatic, con certificación ISO 13485, ya lo están gestionando con el análisis de modo de falla y efectos (FMEA).

-

¿Qué son los centros de mecanizado o centros de maquinado?

Los centros de mecanizado o maquinado ofrecen una amplia gama de operaciones, pero esa adaptabilidad viene acompañada de la necesidad de mantenerse flexibles y realizar mediciones satisfactorias en todo momento.

.jpg;width=70;height=70;mode=crop)