Casi tres segundos y medio, o quizás una pizca más. Eso es todo lo que toma un par de dragsters en recorrer un circuito Top Fuel de 304.8 metros, al tiempo que generan llamas y acallan el estruendo de los espectadores que aplauden cuando se desdibujan al pasar a velocidades que superan los 550 km/h.

En esos momentos, nadie sabe con precisión cuántos espectadores aprecian totalmente la ingeniería que llevan estas máquinas tan livianas. Pero apenas tres segundos y medio es todo lo que toma para que falle un componente crítico del motor.

Contenido destacado

Es por eso por lo que para los equipos de la NHRA (National Hot Rod Association), la línea de arranque en realidad no está en la pista; está en el taller. De hecho, mantener los carros corriendo es lo suficientemente exigente como para que el taller literalmente viaje con el equipo durante la sesión de carreras que dura 10 meses; la misma clase de camiones que lleva los carros y la tripulación, también transporta fresadoras, tornos y otros equipos.

Con más de 20 vehículos, la caravana de semi-remolques que transporta a DSR (Don Schumacher Racing) a lo largo de Estados Unidos es la más grande en la NHRA. La operación de manufactura con sede en Brownsburg, Indiana, cerca de Indianápolis, también es más grande que la mayoría.

Sólo el año pasado, DSR invirtió más de 7 millones de dólares en nuevos equipos y en una expansión de 2,322 metros cuadrados que llevó las instalaciones a un total de 13,470 metros cuadrados.

Al momento de escribir este artículo, los bloques de los motores eran el único componente importante que no se producía internamente, pero ya estaban en curso los planes para también comenzar a mecanizar esas partes. “Queremos controlar nuestra propia tecnología y controlar nuestros propios costos”, dice Tom Warga, uno de los 14 mecánicos y uno de los estrategas líderes para las mejoras del taller.

Esa meta seguramente es familiar para muchas empresas de manufactura en Norteamérica. Aunque ganar títulos es la principal aspiración de cualquier equipo de carreras, esta organización de 120 empleados es un negocio como cualquier otro y enfrenta presiones y retos similares.

El propietario del equipo y anterior piloto Don “the Shoe” Schumacher ciertamente piensa de esta forma, por lo menos a juzgar por su decisión en 2013 de comenzar a venderle partes a otros equipos.

Según las predicciones, Schumacher (y en contra de las preocupaciones de algunos jefes del equipo), venderse como proveedor de partes, así como equipo de carreras, no le ha restado competitividad a DSR, dice Warga (de hecho, 2016 fue el cuarto año en el cual el equipo ganó dos campeonatos mundiales de la NHRA en la misma temporada). En cambio, suministrar partes les ha dado ingresos adicionales, sin mencionar una potencial cobertura contra eventos inesperados fuera de lo común.

A medida que el volumen y la variedad del trabajo han crecido, las estrategias para abordar las presiones resultantes también han seguido de cerca las tendencias de la industria. En estos días, el zumbido continuo del carburo en el metal emerge no sólo de los centros de mecanizado vertical y tornos de tres ejes, sino también de tornos-fresadoras y centros de mecanizado de cinco ejes alimentados por palet.

Desde la sujeción, hasta las herramientas de corte y el software CAM, los procesos están diseñados para maximizar el acceso del husillo a la pieza de trabajo y minimizar la necesidad de intervención manual durante el ciclo de mecanizado.

Mecanizado vertical a horizontal

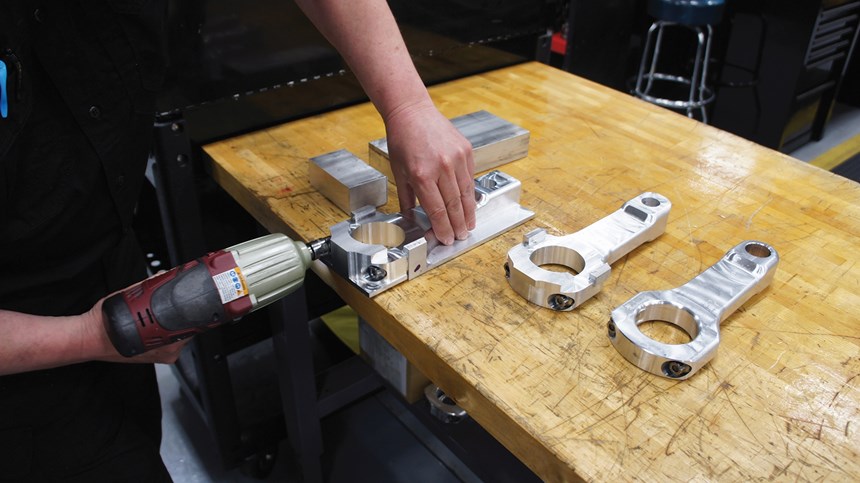

De todos los componentes del motor sometidos a esfuerzo cuando un dragster arranca desde el semáforo o “árbol de navidad” que inicia una carrera, la biela está entre los más críticos. Estas partes de unión entre el pistón y el cigüeñal estaban entre los primeros objetivos del esfuerzo por controlar la producción y establecer a DSR como un proveedor para otros equipos. Como tales, estaban entre los primeros componentes en influir la expansión de tecnología CNC del taller.

Inicialmente, esa expansión fue en su mayoría cuestión de añadir más husillos, aunque husillos más nuevos y de mayor capacidad. La primera ola de maquinaria nueva incluyó tres VMC, que hasta ahora permanecen dedicados a la producción de bielas, si bien el proceso luce muy diferente.

“Estábamos abriendo la puerta de la máquina 23 veces”, recuerda Warga sobre los esfuerzos iniciales para elevar la producción de bielas. Un operador volteaba las piezas de trabajo para cada operación subsecuente (refrentado, perfilado, taladrado, avellanado y marcado, sin mencionar operaciones en una sierra separada y en la prensa de taladro); el taller podía producir sólo unas 16 bielas por día.

Elevar ese número hasta 40 no requirió actualizaciones significativas de tecnología. Sin embargo, requirió pensar diferente sobre cómo sacar lo máximo de las capacidades de las máquinas.

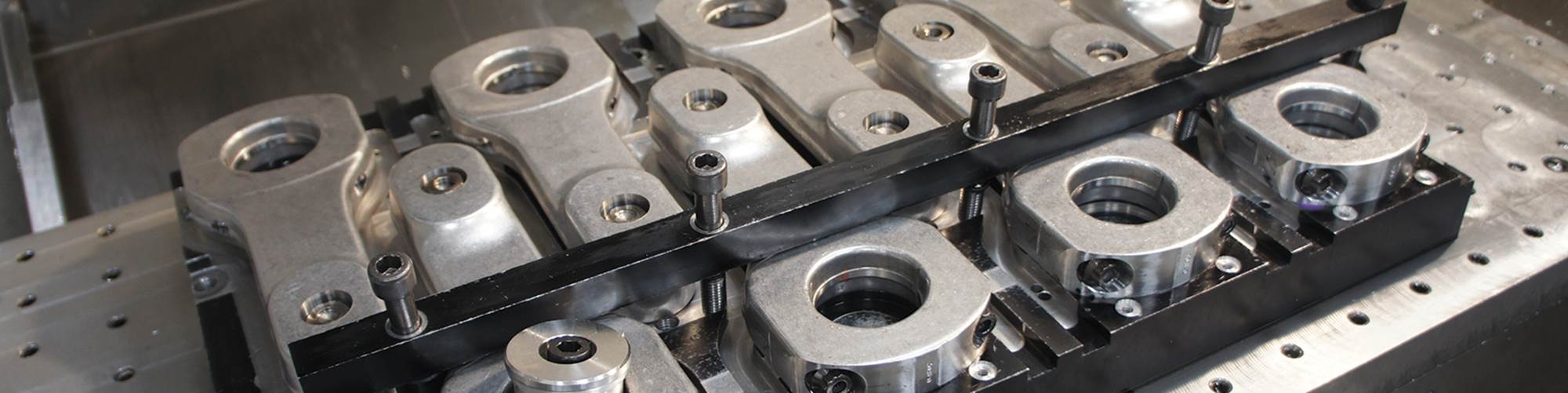

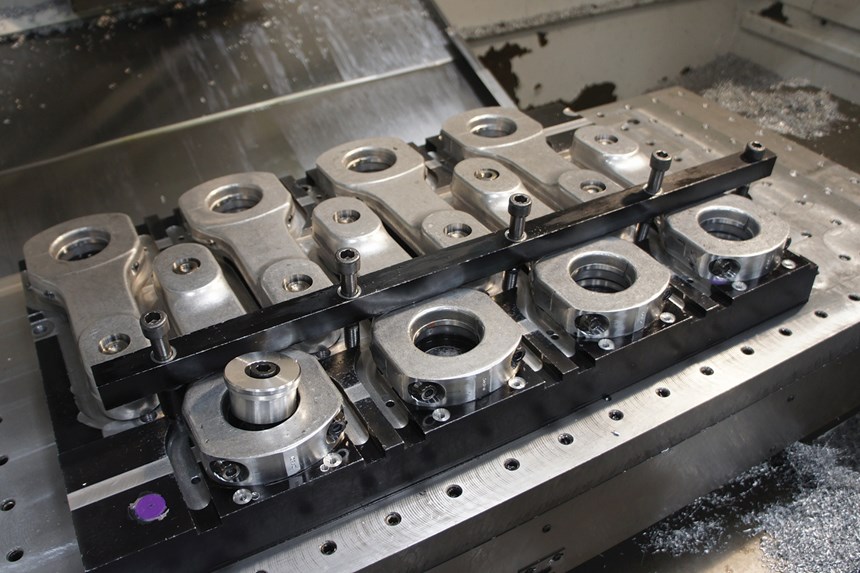

En lugar de que cada máquina realice su propia parte, los tres VMC ahora operan más como una línea de ensamble, con operaciones en diferentes etapas que ocurren simultáneamente en partes sujetadas en fijaciones multiestación personalizadas, como se muestra en la presentación al principio de este artículo.

La mayoría sujeta 8 partes a la vez. Las excepciones incluyen una fijación de cuatro estaciones, así como una fijación de 16 estaciones para una operación en la cual un cortador de grabado con punta de 0.008 pulgadas de diámetro corta los extremos de conexión de los dos segmentos de la biela.

La última evolución del proceso de mecanizado de biela se basa en el mismo pensamiento: eliminar la mayor cantidad de materia prima posible sin interrupción. La diferencia, tanto aquí como en cualquier parte del taller, es que los equipos más nuevos ofrecen no sólo más capacidad de mecanizado en bruto, sino también configuraciones que dan más opciones para lograr el mismo fin.

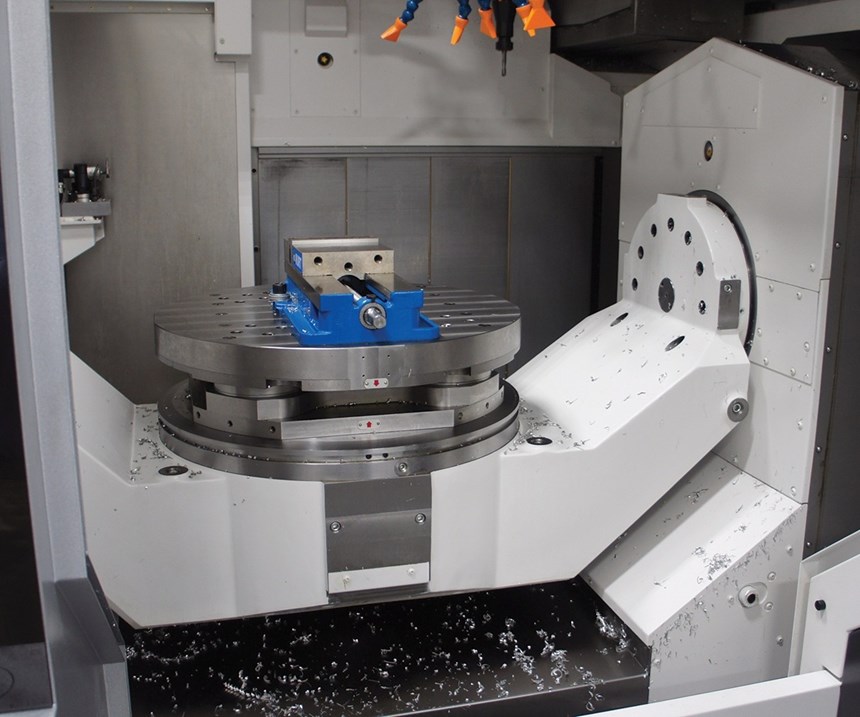

En este caso, dos HMC (centros de mecanizado horizontal) Okuma MB-5000H ofrecen la rigidez y precisión para cortar eficientemente cada biela a partir de dos palanquillas, en lugar de una forja. Las palanquillas rectangulares simplifican la sujeción del trabajo, dice Warga, y el mecanizado a partir de dos piezas elimina la necesidad de una operación de aserrado por separado.

Mientras tanto, los tombstones de indexado ofrecen fijaciones personalizadas en cada cara para varias etapas de producción, y ofrecen mayor acceso a cada parte individual.

En lugar de requerir un operador para transferir grupos de partes de máquina a máquina, el HMC puede moverse al siguiente conjunto de operaciones en otro juego de partes indexando el tombstone. Con dos tombstones por máquina, el personal puede desarrollar todas las sujeciones necesarias en un juego sin interrumpir las operaciones en el otro. Con este sistema, un solo operador puede producir hasta 50 bielas por día.

Giro hacia el torno-fresado con doble husillo

Algunas máquinas nuevas han tomado más tiempo de adaptación que otras. “Eso cambia tu visión completa de cómo construir partes”, dice el operario Mike Anderson sobre la nueva torno-fresadora Okuma Multus U3000. En comparación con el anterior estándar para torneado –un torno de los 90, con eje Y y herramental vivo– esta máquina tiene mandril en el husillo principal y el secundario; un husillo de fresado de doble función de 12,000 rpm y 30 hp (intermitente); un ATC de 120 posiciones, y una torreta de herramientas más baja de 12 estaciones.

Asegurar que tales capacidades presenten más oportunidades de eficiencias que errores requiere una planeación meticulosa, dice Anderson. Él asemeja este proceso a un juego de ajedrez, en el cual “cada movimiento que usted hace marca el siguiente”.

El juego transcurre no sólo en la cabeza del programador, sino también a través de una simulación virtual en el software CAM Mastercam. “¿Cómo se verá ese corte?, ¿cómo se moverá la máquina?, ¿esa torreta estará fuera del camino para la siguiente operación?”, él pregunta de manera retórica, al decir que todos los cambios deben reflejarse en programas fuera de línea y que hay menos campo para ajustes en sitio. “Usted tiene que pensar en 3D”, añade Warga.

Él dice que la primera parte que les abrió los ojos hacia estas posibilidades fue la caja de rodamiento para el supercargador, que se muestra en la foto. El componente, que mide 11.07 pulgadas de largo y 8 pulgadas de diámetro y está mecanizado a partir de una palanquita de aluminio 7075, requería casi 8 horas de tiempo de alistamiento y operación en la vieja máquina de torneado, dice él. Aunque el costo para el operador que realizaba el alistamiento e inspección era aún peor que el largo tiempo de procesamiento. Sin embargo, en el Multus, la parte sale completa en sólo 40 minutos. La transferencia automática del husillo al subhusillo ahorra tiempo y además reduce el riesgo de error en el ensamble; más aún, ahora se procesa la parte en un solo alistamiento en lugar de seis.

El “pensamiento 3D” va más allá que acostumbrarse al cambio del subhusillo. Por ejemplo, ¿por qué no endentar simultáneamente en la pieza de trabajo las herramientas montadas en el cabezal y la torreta? ¿Cómo pueden agilizarse las operaciones, o mejorar la calidad de la parte, mediante la inclinación del cabezal de fresado para mecanizar en ángulo? DSR ha hecho ambas cosas en otros componentes del supercargador. En la caja del rodamiento, por ejemplo, el torneado balanceado recortó a la mitad el tiempo de desbaste.

En las poleas de ventilador, una de las cuales se ve en el husillo de la torno-fresadora que se aprecia en la foto, inclinar un cortador de nariz de bola a 45 grados ayuda a sacar el máximo provecho del filo de corte de la herramienta de nariz de bola de 3/16 de pulgada de diámetro. Esto ha permitido cortar las curvas que recubren el diámetro exterior de la parte en dos pasadas de 0.0725 pulgadas, más una pasada final de 0.005 pulgadas por curva, en lugar de 10 pasadas a una profundidad de corte de sólo 0.015 pulgadas.

De hecho, Warga dice que el desbaste inicial y el acabado con una herramienta de un solo punto de todas las curvas en una parte típica ahora toma sólo unos 30 minutos, en comparación con las casi 3.5 horas de antes.

La nueva máquina también ha reducido la necesidad de interrumpir el proceso para el cambio manual de la herramienta de corte. Para los componentes de extensión de la bomba de combustible que se aprecian en las fotos, eso no es sólo porque la nueva máquina tenga más cortadores que la torreta de 12 estaciones del torno viejo.

Mientras que el ATC del Multus mantiene las herramientas que no están en uso fuera de la zona de trabajo, que es más espaciosa, la máquina anterior requería retirar y volver a montar repetidamente la barra de perforación usada para avellanar el agujero central profundo. De otra forma, la herramienta se chocaría cuando un cortador más pequeño en la misma torreta endentara la parte para operaciones posteriores.

Sobre todo, el procesamiento en la torno-fresadora ha reducido el tiempo total de mecanizado en la extensión de la bomba de combustible desde unas 3.5 horas hasta unos 40 minutos, dice Anderson. En la polea del ventilador, el tiempo se ha reducido aún más, desde más de seis horas hasta alrededor de 40 minutos.

Maquinado cinco ejes y más

La máquina fresadora más avanzada del taller es una Okuma MU-6300V de cinco ejes, que gasta la mayoría de su tiempo cortando cabezas de cilindros. A diferencia de las fundiciones comunes para los vehículos comerciales, estos componentes inician como palanquitas de aluminio de 130 a 135 libras.

Por sus características contorneadas y complejas en todos los lados, las operaciones son complejas. Warga dice que inclinar y girar la parte a través de diferentes operaciones consolida los alistamientos y asegura la calidad al facilitar el uso de herramientas de corte más cortas de lo que de otra forma sería posible.

Sin embargo, DSR ya fresaba estas partes en cinco ejes desde antes de comprar el centro de mecanizado de cinco ejes. La primera evolución del proceso involucró retirar las partes de los cinco VMC dedicados con cuatro ejes rotativos (esas cinco máquinas ahora se usan para operaciones de reparación).

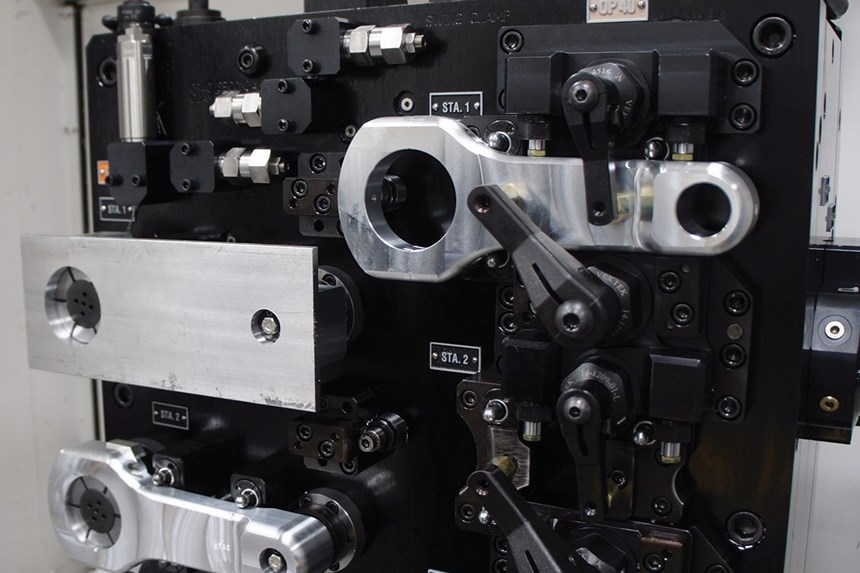

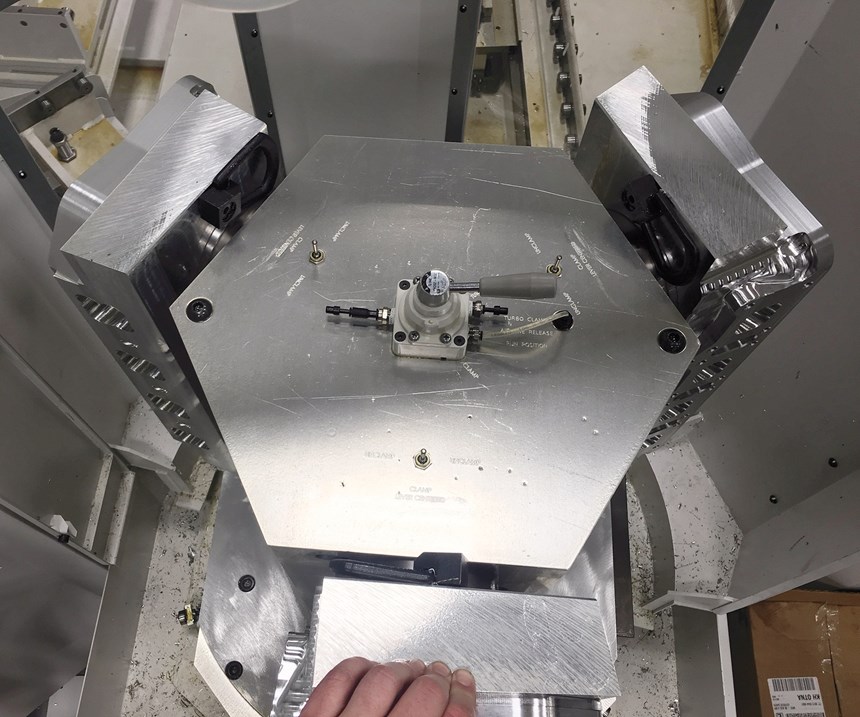

La primera razón es que incluso con el cuarto eje, el operador tenía que intervenir nueve veces en cada parte, fuera para reposicionar la pieza de trabajo o las pinzas mismas, dice Warga. Al mover las partes a una máquina horizontal (en este caso, una Okuma MA-600) se permitió el acceso a más de cada parte solo indexando el tombstone. No obstante, consolidar los alistamientos para operaciones complejas como el porteado (mecanizar los contornos internos de las cámaras de entrada y escape) requería otro paso: añadir un quinto eje de movimiento en forma de una mesa rotativa en la cara de un tombstone.

Producir cabezas de cilindro en este sistema HMC paletizado requiere tres intervenciones significativas del operario: el alistamiento inicial (tres tombstones con tres piezas de trabajo cada uno), voltear las partes para darle acceso al husillo a características previamente bloqueadas por el tombstone, y, finalmente, mover las partes al tombstone de mesa rotativa para el acabado.

En contraste, el centro de mecanizado de cinco ejes sería capaz de cortar la parte completamente sin interrupciones si no hubiera procesos intermedios y operaciones fuera de la máquina, como la instalación del asiento de las válvulas. No obstante, Warga dice que hay planes de abandonar la producción de cabezas de cilindro en el HMC. Igualmente, las cabezas de cilindro no eran las únicas partes que el equipo tenía en mente cuando DSR compró el centro de mecanizado en cinco ejes.

A pesar de estas ventajas en la consolidación de los alistamientos, los cinco ejes requieren alistar una parte después de la otra mientras el husillo permanece ocioso, explica. El HMC puede requerir más intervención, pero también ofrece la capacidad de hacer ciclos en rutinas de desbaste largas y desatendidas hasta en 18 partes a la vez. Eso es una ventaja significativa en volúmenes de 130 partes por año, como mínimo.

La máquina de cinco ejes, mientras tanto, está libre para cortar otras partes, como volantes. Cuando llega el tiempo de dar el acabado a una cabeza de cilindro, mover el componente al quinto eje no añade más tiempo que moverlo del tombstone de desbaste al tombstone de la mesa rotativa. Sin embargo, sí permite sacar ventaja de las capacidades de la máquina de cinco ejes. “Se mueve más suave, y usted obtiene empalmes realmente bonitos”, dice Anderson sobre la MU-6300V.

En general, una cabeza de cilindro puede producirse en un tiempo de ciclo de alrededor de 13 horas en total (ocho de las cuales es desbaste desatendido), versus 18 horas en los VMC. Aunque las mejoras como estas están inmersas en las configuraciones de la nueva máquina y en el “pensamiento 3D” que eso facilita, Warga enfatiza en la importancia de considerar cuidadosamente todas las entradas del proceso.

La simulación en el software CAM, por ejemplo, es tan importante en la máquina de cinco ejes como lo es en el torno-fresadora. La herramienta de corte correcta también puede recorrer un largo camino, como fue el caso del mecanizado del agujero central de la caja de rodamientos de un supercargador. En esa operación, reemplazar una barra de perforación por un modelo amortiguado internamente de la línea Silent Tools de Sandvik Coromant eliminó la necesidad de balancear fuerzas con una abrazadera.

En cuanto a la sujeción de trabajos, los mandriles de punto cero Unilock Ergo 138 de Big Kaiser han marcado una diferencia significativa en las operaciones de acabado de las cabezas de cilindros.

En los viejos VMC, los operadores tenían que “abrochar” las partes en su posición y añadir varios pernos y pinzas, dice Anderson. En su lugar, el taller ahora mecaniza agujeros de precisión en las palanquitas en bruto para acomodar los tirantes Ergo. Como resultado, la sujeción es más rápida, más fácil y más consistente.

Los cinco ejes del MU-6300V y el tombstone de mesa rotativa del HMC MA-600 emplean este tipo de sujeción de trabajos. “Usted lo pone ahí, prende el aire y eso lo sujeta –no hay que indicar las partes o alguna cosa”, dice él.

Soporte en sitio

Estos son sólo unos pocos ejemplos de las mejoras de proceso en una organización que ha cambiado mucho en un periodo de tiempo relativamente corto. En la raíz de este cambio yace un motivo de ser tomados seriamente, no sólo como un equipo de carreras, sino también como una entidad de manufactura moderna y sofisticada.

La voz se va difundiendo, particularmente como consecuencia de la alianza técnica a largo plazo y el traslado del proveedor de herramientas Sandvik Coromant a las instalaciones de la empresa. Separado del taller de DSR por ventanas y puertas de vidrio, el nuevo centro técnico y de entrenamiento del proveedor es una de sus tres principales ubicaciones en Estados Unidos.

Sirve como un sitio de entrenamiento, demostración e ingeniería de proceso para los clientes automotrices de la compañía, usando, generalmente, los propios proyectos de DSR y la experiencia en carreras del equipo técnico de la organización para ilustrar conceptos importantes.

Aunque él no puede hablar por Sandvik y sus clientes, Warga dice que el equipo en DSR no podría estar más feliz con este desarrollo, indicando que la experiencia del proveedor de herramientas ha sido crítica durante mucho tiempo para el éxito dentro y fuera de la pista. Estamos ansiosos por mostrarles a ellos y a sus clientes nuestros problemas de crecimiento, ya que nos han ayudado con muchos de ellos”, dice.

CONTENIDO RELACIONADO

-

Solución para la Industria 4.0 hecha en México

Consciente del valor de capturar datos de sus centros de mecanizado, analizarlos y tomar decisiones operativas, la empresa queretana Dismetronic Industries desarrolló el Sistema ANDON 4.0, una solución a la medida de sus necesidades y que surgió de sus propios retos en el piso de producción y de un artículo publicado en Modern Machine Shop México que hizo que todo lo que se pensaba en teoría, tuviese una aplicación práctica.

-

Diseño CAD para la manufactura de autos eléctricos

LEO-RDA y LM&TH son dos empresas mexicanas creadas por un ingeniero de Puebla, especializado en el diseño CAD y en la fabricación de vehículos eléctricos. La maestría en su oficio y la constante innovación en sus procesos han hecho que esté entre los proveedores de compañías como Audi y Volkswagen, y avanzando con paso firme para consolidar su propia armadora.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.