“Primero que todo, el material de aeronaves es muy difícil de mecanizar”, dice Rob Caron, fundador y presidente de Caron Engineering. Él realiza un resumen de los retos a los que se enfrenta un mecánico cuando mecaniza una aeroparte a partir de un material sólido. Cuando se trata, digamos, de componentes de motor, el material puede ser cualquier aleación difícil de mecanizar con cualquier número de dureza: titanio, Monel, Hastelloy o Inconel.

Hay más. Al ser tan altos los estándares de las aeronaves, muchas partes aeroespaciales deben ser mecanizadas completamente a partir de un bloque sólido de material para brindar máxima integridad cuando ayuda a mantener un avión en el aire. Esto significa que una máquina fresadora debe retirar una alta carga de metal para llegar hasta la forma neta y obtener en últimas la parte final.

Contenido destacado

Y debido a que el material es tan duro, la herramienta se va quebrando a medida que corta: “se está degradando justo en la mitad del corte”, dice Caron. “Así que debido a la cantidad de material que se está retirando y la degradación de la herramienta, lograr las tasas de avance correctas desde la perspectiva de un usuario es muy difícil”. Esto incluso no tiene en cuenta la variación natural de la dureza a través del material. Y por supuesto, si el siguiente bloque tiene cualquier diferencia en sus propiedades respecto al último, entonces esas tasas de avance pueden no ser repetibles.

Para muchos mecánicos aeroespaciales, la solución es un compromiso. Cuando se trata de avances y velocidades, juegue a lo seguro. Los operarios asumirán las peores condiciones potenciales de mecanizado y programarán la herramienta para que se mueva más lentamente a través del material. Las razones son sencillas, explica Caron: “hay demasiados factores por considerar y el material es muy costoso. Así que, quebrar una herramienta puede generar una parte muy costosa de desechar. Ellos tomarán el camino conservador para evitar eso”.

Entre a la tecnología de control adaptativo de Caron Engineering.

Cómo trabaja el control adaptativo TMAC MP

Precisamente, el TMAC MP (Control Adaptativo para Monitoreo de Herramienta con Monitoreo Multi-Proceso) de Caron Engineering fue diseñado para mitigar los retos descritos arriba. El TMAC combina sensores y una CPU que se comunica con un transductor de potencia multirrango para “aprender” la carga de potencia óptima de la herramienta a fin de controlar adaptativamente la tasa de avance.

La premisa es más bien sencilla. Como se acaba de describir, un mecánico enfrentado al mecanizado de un bloque de una aleación aeroespacial, generalmente, tomará el camino conservador cuando se trate de velocidad y avances. La herramienta se mueve a través del metal a una tasa de avance baja y constante. A medida que pasa a través de cortes más o menos difíciles, la carga de potencia del husillo sufrirá picos y valles, respectivamente. Además de la ineficiencia, cualquiera de estos picos generará en algún punto una amenaza de quiebre catastrófico de la herramienta si el usuario no es cuidadoso.

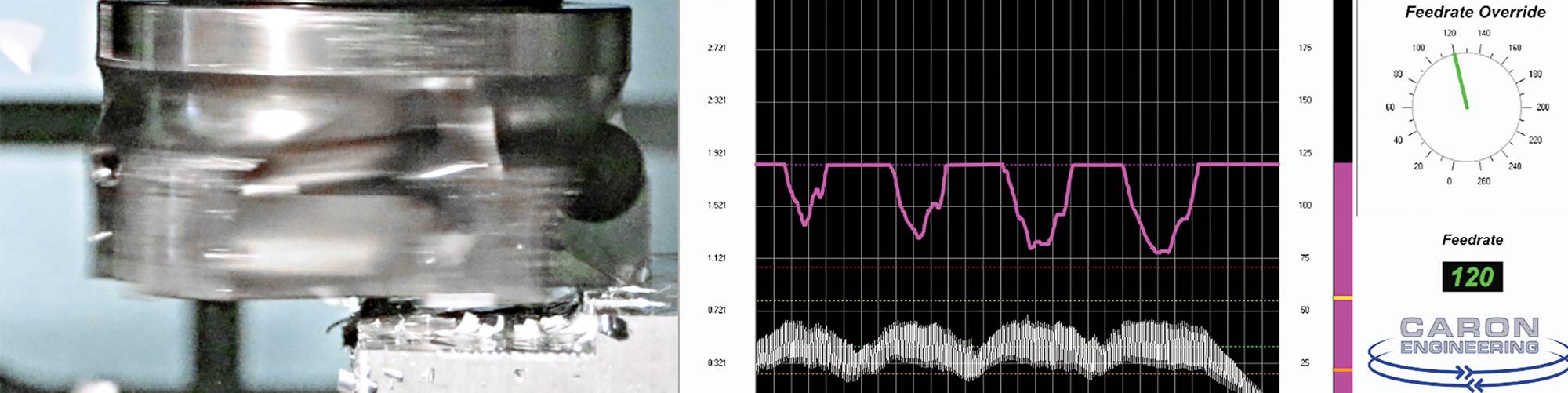

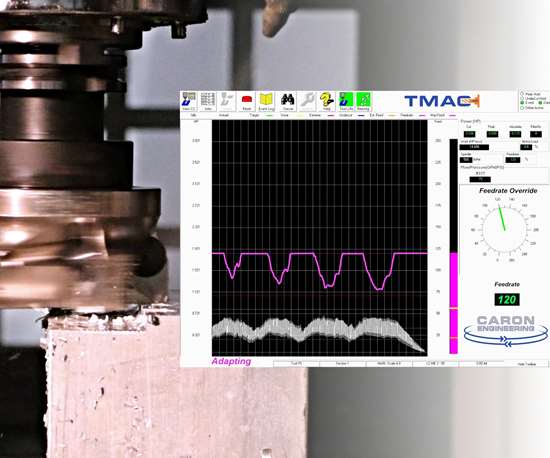

Para evitar tales condiciones, el TMAC se conecta al CNC y hace prevalecer la tasa de avance para el corte completo. Después de monitorear la potencia del husillo en “modo aprendizaje”, mientras la máquina corta una parte con herramientas nuevas, establece objetivos de pico y carga de potencia óptima y ajusta automáticamente la tasa de avance para mantener una carga constante.

Este video que muestra el control adaptativo en acción.

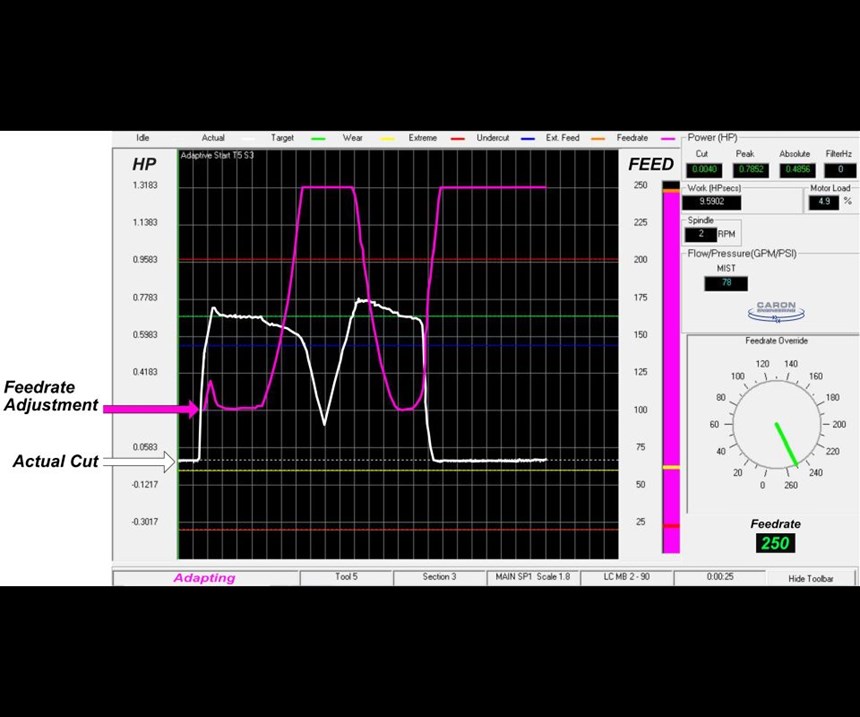

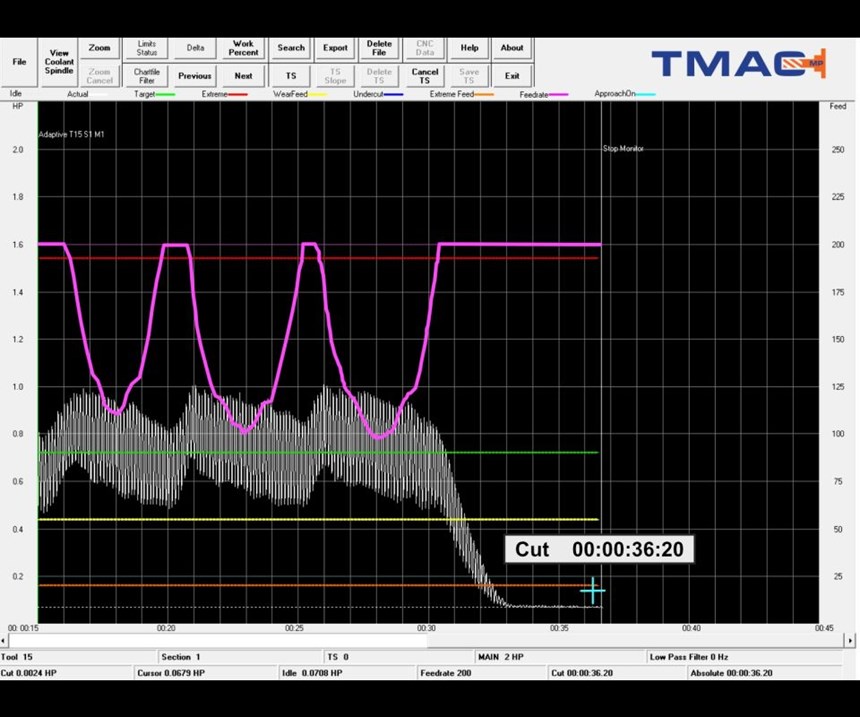

La figura 1 también demuestra lo que pasa con un corte de muestra:

- La línea blanca muestra la carga de potencia real del corte en el tiempo, medida en caballos de potencia, según el eje Y del lado izquierdo.

- La línea violeta indica el ajuste de avance en tiempo real. A medida que la carga de potencia se reduce a través de porciones más fáciles del corte, la tasa de avance se incrementa. Cuando la herramienta ingresa a porciones más difíciles del corte, la carga de potencia se incrementa y la tasa de avance se reduce.

El proceso de aprendizaje de la máquina le permite al TMAC establecer anticipadamente el objetivo del límite superior para la carga de potencia (representada por la línea recta verde) así como el límite inferior para la tasa de avance (línea naranja, por debajo de la cual el sistema sabe que la herramienta debe estar tan desgastada que requiere ser reemplazada; esto porque el corte siempre requerirá más potencia a medida que la herramienta se degrada y, ya que está atada al CNC, puede traer la tasa de avance a cero y señalar un cambio automático de la herramienta en tal caso. En esencia, esto evita un quiebre catastrófico de la herramienta. Mientras que, normalmente, una herramienta continuaría avanzando hasta que ya no pueda cortar más, el monitoreo del control adaptativo reduce gradualmente la tasa de avance a medida que la herramienta sin filo requiere más potencia y, la mayoría del tiempo, al menos terminará su corte.

El beneficio general del control adaptativo, según Caron Engineering, es la capacidad de cortar metales aeroespaciales duros de forma más agresiva y eficiente, reduciendo el corte de aire y ahorrando tiempo. Los ahorros en el tiempo de ciclo pueden variar desde 20 hasta 60 por ciento, según la compañía. El control adaptativo sería especialmente útil con aplicaciones de componentes de motores de aviones, como mecanizado de discos con álabes a partir de un bloque sólido y mecanizado de rotores integrados, en los cuales el metal alrededor de las juntas soldadas puede estar endurecido por el trabajo.

Salvado por el algoritmo

Para todos estos beneficios, Caron observó una complicación en ciertas situaciones, a saber: procesos de mecanizado a partir de sólidos en los cuales el material aeroespacial duro requiere una herramienta de diámetro grande que corte a velocidades de menos de 1,000 rpm. “Si usted mecaniza un bloque de aluminio, entonces puede ir hasta 10,000 rpm sin problema y mecanizar tanto como desee”, dice Caron. “Pero cuando usted comienza a mecanizar titanio, las características del material no permiten que el cortador corte a esa velocidad”.

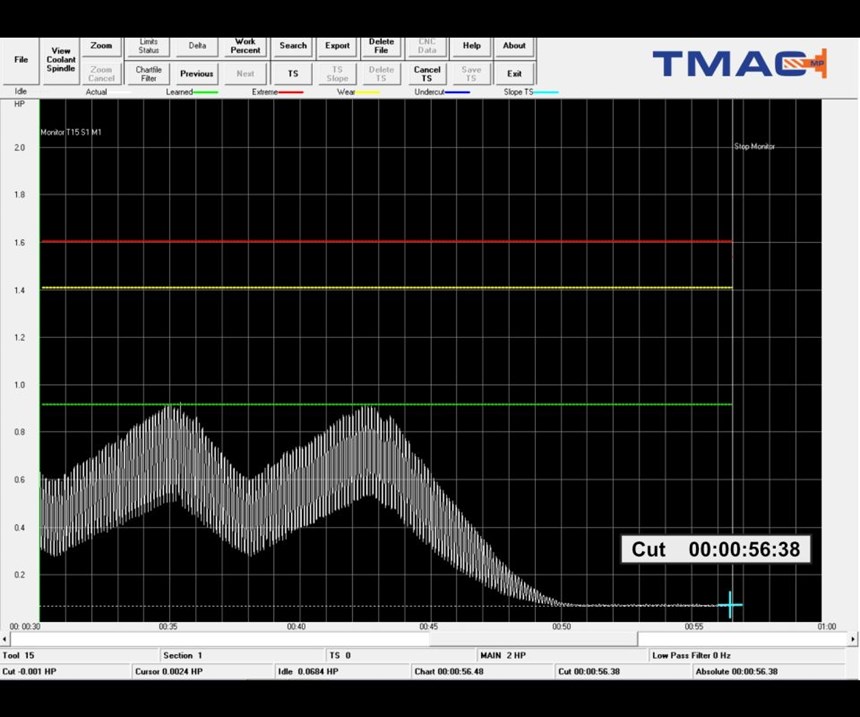

En este caso, la sensibilidad del TMAC se vuelve problemática, debido a que a esas velocidades de corte tan bajas –algunas veces de apenas 200 o 300 rpm– el sistema registra realmente el incremento de potencia generado por la resistencia de cada diente que penetra el material. La línea resultante parece una sierra extraña, con las diferentes oscilaciones de potencia como dientes. La figura 2 muestra un corte como este con un fresador hueco de cinco dientes, el cual toma alrededor de 56 segundos en completarse. Bajo el control adaptativo tradicional, el ajuste del TMAC de la tasa de avance terminaría siendo un espejo de estos pequeños picos, lo cual amortiguaría su eficiencia.

La última innovación del TMAC, a la cual Caron se refiere como el “algoritmo de diente de sierra”, es una forma avanzada de control adaptativo diseñada para atender este problema al aprender la “frecuencia de paso del diente” de cada herramienta. Mediante el cálculo de la oscilación exacta de potencia para cada diente que pasa a través del material y el promedio de la potencia de todas las flautas para una rotación dada, el control adaptativo puede responder a la acción de corte para la herramienta completa en lugar de hacerlo para cada uno de los dientes. La figura 3 muestra el mismo corte de la figura 2, pero con el algoritmo de diente de sierra habilitado. En lugar de un patrón de diente de sierra en la tasa de avance (la línea púrpura), el resultado es más suave, subiendo o bajando según la carga de potencia promedio de la herramienta que se mueve a través del corte. El tiempo del nuevo corte se reduce en alrededor de 36 segundos.

“Estamos haciendo que un corte de bajas rpm se parezca a uno de altas rpm”, dice Caron.

Anticipando el Internet de las Cosas

El sistema TMAC MP es antes que nada un monitor de máquina. El hecho de que exista en su propio procesador separado y use un juego propio de sensores de Caron significa que el sistema puede usarse en máquinas antiguas; pero la limitación es con la capacidad del control adaptativo, ya que necesita un CNC que le permita al TMAC dominar la tasa de avance. Sin embargo, el sistema puede medir la potencia del motor del husillo (el indicador principal usado en el control adaptativo), vibración, deformación, presión del refrigerante, flujo de refrigerante y velocidad del husillo para monitorear vida de la herramienta, trabajo gastado, salud de los rodamientos y tiempo real del corte.

Aunque el producto ha existido por más de 30 años, la compañía parece encontrarse en su momento, ya que los fabricantes compiten por conectar sus talleres y recolectar datos. Como tal, los sensores de Caron recolectan una gran cantidad de datos para diagnósticos de proceso, integración de sistema y análisis avanzados. Al igual que otros productos de monitoreo de Caron, el TMAC cumple con MTConnect.

“Nosotros hemos sido básicamente un producto del Internet Industrial de las Cosas desde mucho antes que ese término fuera usado, porque siempre hemos tenido datos que están disponibles para cualquiera”, dice Caron.

Todos los sensores pueden usarse por TMAC para reaccionar ante anomalías en la operación normal de la máquina y proveer mensajes y alarmas al usuario. La mayor oportunidad que esto abre es la operación desatendida, ya que no hay necesidad de que una persona esté cerca de la máquina cuando el TMAC esté monitoreando automáticamente la potencia, haciendo ajustes en tiempo real y notificar al usuario cuando una herramienta necesite ser cambiada (o pidiendo un cambio automático de la herramienta por sí mismo).

“Nosotros hemos tenido situaciones donde un cliente pasó de un operador por máquina a quizás un operador para cada siete máquinas, sólo para cargar el material”, afirma Caron. Obviamente, añadir un robot para carga y descarga en una celda, habilitado con TMAC y control adaptativo, significa que una máquina podría trabajar completamente desatendida en piezas de trabajo difíciles de mecanizar.

CONTENIDO RELACIONADO

-

CAM: cómo pasar de programar en máquina a la programación CNC fuera de línea

En pleno proceso de aprendizaje de la programación de sus fresadoras CNC fuera de línea y con la intención de utilizar esa experiencia para transferir más trabajo a su torno de tipo suizo, un taller de Ohio cambia su cultura de empresa y asume trabajos más complejos.

-

CAM: trayectorias dinámicas para herramientas de corte

La opción Dynamic Motion (Movimiento Dinámico) en el Mastercam del software CNC genera trayectorias de herramienta siguiendo un conjunto expansivo de reglas que son diferentes de aquellas que han seguido tradicionalmente la mayoría de paquetes de software CAM.

-

Guía para optimizar el uso de centros de maquinado de 5 ejes

Explore los aspectos cruciales del uso de centros de mecanizado de 5 ejes, desde programación hasta elección de herramientas, para maximizar la rentabilidad.