Publicado

El caso para una fijación personalizada

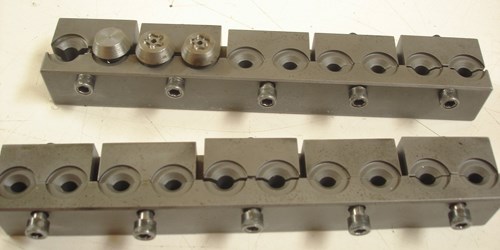

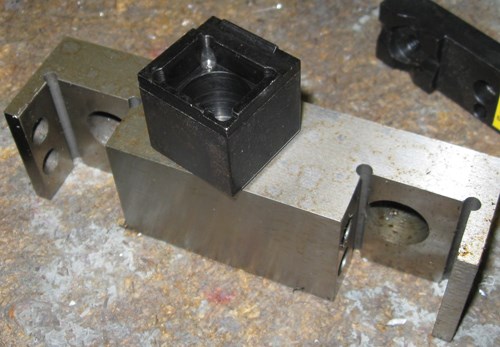

Las fotos de fijaciones personalizadas ilustran los tipos de aplicaciones que necesitan sujeciones de trabajos que no son estándar.

#caso-de-exito

Joseph Szpak Jr. fundó este taller, Szpak Manufacturing, para diseñar y construir fijaciones personalizadas. En los años 90 despegó el trabajo de mecanizado de producción, convirtiéndose en la fuente principal de ingresos del taller. Este cambio preocupó al señor Szpak, quien sabía que los tipos de partes que su taller estaba produciendo fácilmente podían llevarse a un país de menor costo. Determinado a no dejar vulnerable su taller frente a la competencia internacional, enfocó su taller en las fijaciones personalizadas. Esa fue la mejor decisión que pudo haber tomado.

Hoy, el taller ubicado en Columbia Station, Ohio, ya no tiene que buscar trabajos. Gracias a los negocios consecutivos y a las referencias voz a voz, la capacidad del taller está ocupada continuamente. Además de fijaciones para centros de mecanizado, el taller también desarrolla pinzas personalizadas y dispositivos de articulación para sistemas de limpieza de rebabas y terminados. Los proveedores internacionales actualmente manejan parte de la demanda de sujeción de trabajos personalizada, dice él, porque el trabajo que continúa aquí tiende a ser de un valor más alto. Esto significa que el trabajo tiende a requerir el mecanizado complejo o altamente automatizado que utiliza la ingeniería de fijaciones que provee Szpak Manufacturing.

Incluso la actividad de mecanizado por contratos remanente del taller resalta este punto. Para un componente que produce el taller a una tasa de solo cientos por año, Szpak inventó una fijación (a su propio costo) que permite cargar rápidamente varias piezas en un solo alistamiento, porque la parte incluye características a diferentes ángulos, que se ubican uno en relación con el otro. Con ahorros relacionados con la eficiencia, Szpak recuperó hace mucho su inversión hecha en el sistema de fijación, y pone duda que la parte sea llevada para producirla en otra parte. Para que eso ocurra, el nuevo proveedor tendría que hacer una inversión similar en la fijación.

Esta aplicación ilustra una de las varias razones por las cuales la fijación personalizada toma sentido, dice él, y por qué le llegan clientes para que desarrolle este herramental. Al reflejar las múltiples ventajas que las fijaciones personalizadas pueden ofrecer, él encuentra por lo menos cinco tipos de retos que requieren algo más que prensas y otros dispositivos de sujeción de trabajos estándar. Esos retos incluyen los siguientes:

1. Características relacionadas en ángulos diferentes

La foto 1 muestra la fijación propia mencionada anteriormente. La parte ha mecanizado características que se ubican con respecto a otras características en otros ángulos. La fijación, para usar con un indexador rotativo, sujeta la parte de forma tal que preserva el acceso a varias superficies mecanizadas en un solo ciclo. Szpak extendió la eficiencia de la fijación al diseñarla, para que sostenga varias piezas al tiempo.

2. Muchas piezas en un solo ciclo

La parte simple de la foto 2 no necesita una fijación personalizada y, originalmente, se realizó sin ella. El único mecanizado es fresar un diseño de llave en la cabeza del tornillo. El problema era que cargar esta parte consumía más tiempo que mecanizarla. Al crear una fijación personalizada que sostenga varias piezas al tiempo solucionó este problema, recortando el tiempo de alistamiento por pieza. Ahora, pueden cargarse 10 piezas en una fijación durante el tiempo en el que otras 10 están siendo mecanizadas en una fijación similar. El retraso entre ciclos de mecanizado consiste sólo en cambiar la fijación como una sola unidad.

3. Evitar operaciones

El proceso para la parte sujetada en la fijación de la foto 3 solía involucrar el aserrado de un blanco separado para cada pieza de trabajo. El aserrado era innecesariamente demorado. La fijación que se muestra aquí reduce la cantidad de aserrado por pieza, porque una sola banda larga se carga a través de los cuatro puntos de sujeción. Los pases de fresado en el ciclo de CN separan rápidamente la banda en cuatro secciones, las cuales permanecen sujetadas para el mecanizado posterior.

4. Precisión

La parte en la foto 4 fue sujetada en una prensa, pero tendía a deslizarse lo suficiente como para romper una estrecha tolerancia de escuadra. La solución más económica involucró mantener la prensa, pero equipándola con una restricción personalizada que mantiene la parte en su sitio.

5. Partes que no pueden sujetarse de otra forma

Finalmente, hay partes tan fluidas en su forma que no pueden sujetarse sin alguna clase de pinza personalizada. En la foto 5, el único mecanizado que requiere esta parte es taladrado en dos ángulos, pero sujetar la pieza para desarrollar este taladrado requiere una fijación personalizada para un indexador. Las fundiciones y las forjas generalmente tienen necesidades similares de fijaciones personalizadas. Otro ejemplo se muestra en la Foto 5a.

A prueba de errores

Szpak dice que una ventaja adicional de la fijación personalizada es un aspecto de casi todos sus proyectos de fijación: evitar errores.

Una fijación bien diseñada debería evitar que la parte sea cargada incorrectamente, dice él. Este reto no es implementar una prevención (hacer esto puede ser tan fácil como añadir un taco en el sitio correcto). En cambio, el reto de la prevención de errores es anticipar todos los errores posibles en la carga. La gente que diseña una parte –igual que la gente como él, que diseña su fijación– a menudo no ven las múltiples formas en que podría cargarse mal el trabajo, comenta Szpak. La experiencia le ha enseñado a abrir su imaginación, buscando todos los errores posibles que un diseño de fijación dado necesita prevenir.

CONTENIDO RELACIONADO

-

Productos electrónicos de consumo y electrodomésticos en México

México es especialmente competitivo en el subsector de electrónica de consumo, posicionándose entre los principales exportadores a escala global en algunos productos.

-

Uchiyama Manufacturing construirá planta en Yucatán

Con una inversión de 65 millones de dólares, en noviembre iniciará la edificación de la planta de autopartes de la empresa Uchiyama Manufacturing.

-

Anuncian llegada de Saic Motor a México

De acuerdo con información de la Cámara de Comercio y Tecnología de China-México, la armadora Shanghai Automobile Group instalará una planta armadora en el país.

.jpg;width=70;height=70;mode=crop)