Pulidora y rectificadora de cara con agujero de apriete

La pulidora ECO 40 y la rectificadora de cara con agujero de apriete SPV, de Nagel, ayudaron a Global Gear and Machining a producir engranajes con estricta tolerancia de perpendicularidad de orificio a cara.

Edited by Emily Probst

Una forma de producir engranajes de alta precisión es llevar a cabo operaciones de pulido y rectificado de doble disco. Sin embargo, para un nuevo programa de engranajes de piñón automotrices, Global Gear and Machining descubrió que el rectificado de doble disco no podría lograr la tolerancia de perpendicularidad de orificio a cara deseada, que era requerida por su cliente.

También, como un proceso por lotes, el rectificado de doble disco no era propicio para un flujo de piezas individuales, necesario para producir engranajes según demanda versus mantener un gran inventario de existencias. Mediante la adición de una máquina de rectificado de precisión Nagel ECO 40-3, totalmente automatizada, y una rectificadora de cara con agujero de apriete SPV, Global Gear fue capaz de lograr sus objetivos.

Contenido destacado

Durante más de 25 años, Global Gear and Machining, ubicada en Downers Grove, Illinois, ha atendido a los fabricantes de motores y transmisiones de precisión, como Allison Transmission, American Axle, Navistar y CNH, entre otros.

Con más de 110 empleados y 12,260 metros cuadrados de espacio de fabricación, Global Gear se ha especializado en engranajes helicoidales y rectos; engranajes de piñón; engranajes planetarios; ejes con engranajes; y ensambles de alto valor agregado con engranajes para los mercados automotriz, agrícola y de vehículos todo terreno.

Las operaciones incluyen torneado, rectificado de diámetros exteriores e interiores, pulido, rectificado de caras con agujero de apriete, rectificado de dientes de engranajes, granallado, afeitado y formado. La compañía se acomoda a volúmenes entre 2,500 y 500,000 engranajes por año.

De acuerdo con el departamento de ingeniería de Global Gear, los fabricantes de sistemas de transmisión están bajo presión constante para reducir el ruido y las vibraciones, para así mejorar la calidad de conducción y la economía de combustible. La oscilación del perfil de la evolvente del engranaje contribuye a errores de transmisión y, por lo tanto, potencialmente a ruidos en el engranaje. La oscilación se produce cuando el eje del agujero no está alineado con el eje del engranaje.

A fin de eliminar la oscilación en la operación de rectificado final, es crítico mantener una perpendicularidad de agujero a cara de menos de 10 micras, a medida que el engranaje se pilotea hacia afuera, tanto de la cara como del orificio.

Según Nagel, el pulido posterior de las caras del engranaje por rectificado de doble disco no afecta la perpendicularidad entre el agujero y la cara, ya que ambas caras se procesan al mismo tiempo. El proceso de rectificado de doble disco se encarga básicamente de la perpendicularidad sobre la operación anterior. Este proceso produce una perpendicularidad de orificio a cara de 0,025 mm, lo que es insuficiente para controlar la oscilación de la evolvente.

En Gear Global, el orificio es pulido primero por el Nagel ECO 40 para un acabado superficial muy ajustado, con tolerancias estrechas; luego, la pieza se sujeta por el agujero y se ubica contra la cara para procesar la cara opuesta. La pieza se gira 180 grados para terminar la otra cara mientras se sujeta por el mismo agujero.

La medición en línea permite un control estricto del espesor. La siguiente tabla ilustra la calidad típica lograda por la combinación de la cara de pulido y el rectificado de cara con agujero de sujeción.

|

Material |

Acero forjado /Polvo Metálico |

|

Área acabada |

Agujeros y caras |

|

Remoción de material |

0.025 a 0.100 mm |

|

Diámetro del agujero |

30 ± 0.005 mm |

|

Rugosidad de la superficie terminada |

0.10 μm |

|

Planitud |

0.003 mm |

|

Perpendicularidad entre agujero y ara. |

0.005 mm |

|

Redondez |

0.005 mm |

|

Rectitud |

0.005 mm |

|

Achurado transversal |

45 a 65 grados |

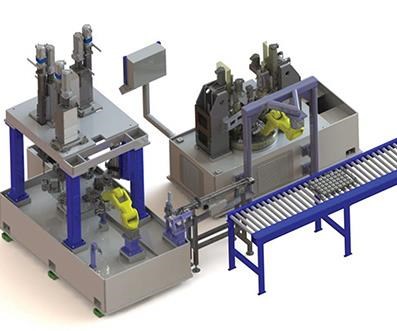

En la celda mostrada en la galería de imágenes, las piezas se llevan primero a la pulidora Nagel mediante una banda transportadora. Un robot recoge dos engranajes y al mismo tiempo carga y descarga los accesorios cardan mientras la máquina está en funcionamiento. El rectificado en sí es una operación que consiste de tres pasos de desbaste, semiacabado y acabado. La pieza se mide en proceso después de cada etapa de rectificado y el desgaste de la herramienta se compensa sin intervención alguna del operario.

Las piezas pulidas son transportadas a la rectificadora de apriete por agujero SPV a través de un transportador integral. La rectificadora consta de cuatro estaciones: carga/descarga, rectificado de la primera cara, volteo de la pieza de 180 grados y rectificado de la segunda cara. Las piezas terminadas se cargan sobre la cinta transportadora de salida. Cada estación de rectificado está equipada con medidores en línea para controlar el espesor de la rueda dentada.

Según Nagel, su rectificadora de engranajes con sujeción a través de la perforación SPV difiere de las operaciones de rectificado convencionales. En lugar de depender de una fijación rígida, así como la exactitud de la posición de rueda abrasiva con relación a la pieza, el SPV utiliza ruedas abrasivas de corte libre, mientras que la herramienta se autoregenera y se adapta a los contornos de la pieza. Esto compensa automáticamente las inexactitudes en la máquina.

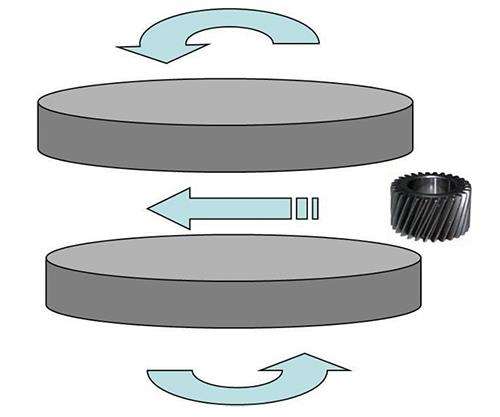

Durante esta operación, el engranaje se fija en el diámetro interno de la perforación y se hace girar en una dirección opuesta a la de la rueda a altas velocidades superficiales.

Para evitar variaciones en la planitud o descentramiento axial durante el acabado de superficies planas, la herramienta abrasiva se solapa sustancialmente a la superficie de la pieza durante el mecanizado. La máquina puede eliminar espesores de material, que van desde unas pocas micras hasta a unos pocos cientos de micras de forma muy rápida, según indica la compañía.

La celda que se muestra tiene una salida de pieza cada 12 segundos; sin embargo, se ofrecen máquinas SPV de un solo husillo y pulidores más pequeños para los volúmenes más bajos y escenarios con cambios frecuentes de formato.

De acuerdo con Global Gear, además de proporcionar una excelente perpendicularidad entre el orificio y la cara, la pulidora Nagel y el proceso de rectificado de cara con sujeción por el agujero se ajusta al flujo de trabajo de piezas individuales adoptado en la celda. Global Gear indica que ha sido capaz de lograr cero defectos en esta celda de engranajes.

CONTENIDO RELACIONADO

-

¿Cómo reducir el efecto de la vibración en el rectificado de producción?

No siempre es posible corregir un problema de vibración tan pronto comienza a aparecer. En lugar de parar la producción, aquí hay una forma de lograr un rectificado suave y eficiente hasta que pueda atacarse la causa subyacente de la vibración.

-

El auge global de máquinas-herramienta continúa, excepto en China

La última Encuesta Mundial de Máquinas-Herramienta muestra que los principales países se mueven en direcciones separadas.

-

Cuando el rectificado es como el torneado

Este taller aprovecha un proceso de rectificado por peeling de alta velocidad, que se asemeja al torneado, para rectificar con eficacia materiales difíciles como el carburo. Fuerzas de rectificado inherentemente bajas hacen posible lograr altas tasas de eliminación de material.