Microelectroerosión: la Solución de PKT para moldes de precisión

Para superar los límites de los equipos de electroerosión convencionales, esta empresa alemana de moldeo por inyección adoptó la tecnología atípica de “fresado” por microelectroerosión para mecanizar moldes pequeños de piezas pequeñas y críticas moldeadas por inyección.

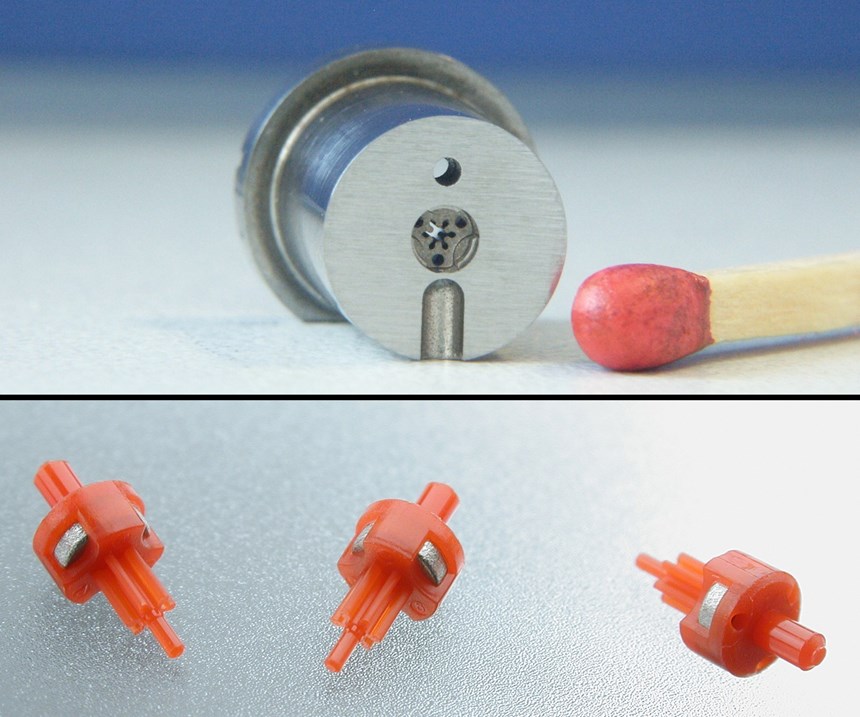

PKT Präzisions-Kunststoff-Teile, con sede en Tiefenbronn, Alemania, comienza donde algunos fabricantes se detienen. La empresa de tamaño medio, con unos 120 empleados, se especializa en el moldeo por inyección de pequeños componentes de precisión que pesan de 0.002 a 30 gramos para clientes en las industrias de ingeniería de precisión, médica, automotriz, electrónica y de relojería.

Para cumplir con las altas demandas de calidad de sus clientes, la compañía fabrica sus moldes de precisión en casa. Sin embargo, producir piezas de plástico a una escala tan pequeña no deja de tener grandes desafíos en el mecanizado de metales.

Contenido destacado

Con los clientes exigiendo componentes cada vez más pequeños y detalles de contorno cada vez más finos, las tecnologías de mecanizado existentes de la compañía habían llegado a sus límites, explica el Director Gerente Peter Rapp.

Muchos insertos de moldes están hechos de carburo de tungsteno difícil de mecanizar o aceros para herramientas especiales, y cuentan con intrincadas microgeometrías. El microfresado convencional, e incluso la electroerosión por hilo y la electroerosión por inmersión, no siempre son capaces de crear dichas microgeometrías necesarias.

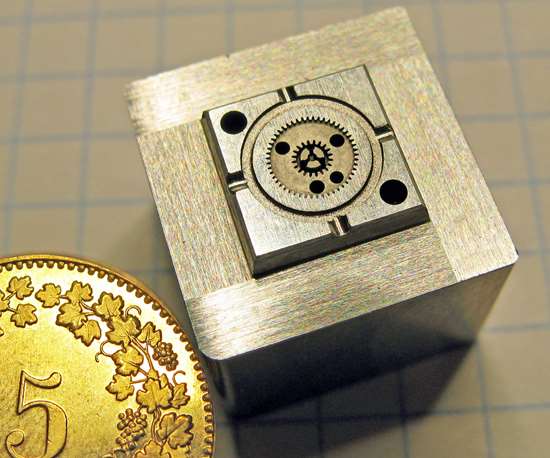

Un ejemplo que cita de las electroerosionadoras convencionales que han alcanzado su límite es en los moldes de mecanizado para las ruedas dentadas que produce la empresa para su uso en relojes, motores de paso en dispositivos automotrices e instrumentos de cabina.

La empresa descartó el electroerosionado por hilo para mecanizar los insertos de molde para estos engranajes porque no había material disponible de electrodo con un diámetro significativamente más pequeño que el radio mínimo de 25 micras, requerido para las puntas de los dientes de la rueda, que también pudiera proporcionar el espacio requerido de chispa de 7 a 10 micras.

Para mecanizar con electroerosionado por hilo este inserto, el inserto habría tenido que dividirse en cada punta de diente, explica Rapp. “Esto es prácticamente imposible con engranajes como este, que tienen entre 60 y 100 dientes, porque el molde se convertiría en un rompecabezas increíblemente complicado y de alta precisión de partes diminutas”, explica.

Además, dice que el uso de electroerosión por hilo está aún más restringido si la geometría de la pieza también requiere un mecanizado de tres ejes. Para fresar la geometría del engranaje se requeriría una fresa con un diámetro máximo de 10 micras, y este tipo de herramienta no está disponible para los materiales que se mecanizan. También se consideró la ablación con láser, pero Rapp dice que el proceso fue rechazado debido a la conicidad generada por la saturación de la ablación durante el corte con láser.

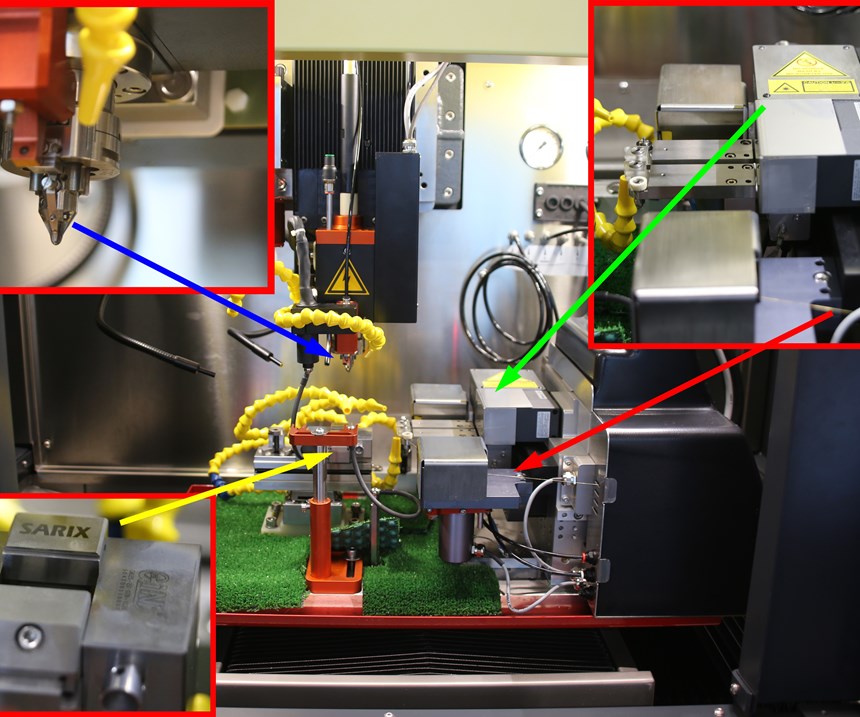

En su búsqueda de tecnologías adecuadas, PKT conoció del proceso de microelectroerosionado desarrollado por la compañía suiza Sarix (el equipo Sarix se ofrece en Estados Unidos a través de Alouette Tool en Fairport, Nueva York). Su proceso de microfresado en 3D es similar al electroerosionado de troquelado, excepto que el electrodo no representa un negativo geométrico de la cavidad del molde deseada.

En cambio, el electrodo es una varilla giratoria extremadamente delgada que, como una herramienta de fresado, se mueve a lo largo de la pieza de trabajo, eliminando así el material por la erosión de la chispa. Se dice que la rotación de la varilla ayuda a asegurar la concentricidad, causa un desgaste uniforme y apoya el proceso de lavado.

Angelo Quadroni, CEO de Sarix, dice que una característica especial de la tecnología de la compañía es que esta herramienta se produce en la máquina misma. Los equipos de electroerosionado de Sarix son perforadoras de microelectroerosionado y plomadas microelectroerosionadas combinadas.

Los electrodos sólidos o huecos perforan orificios tan pequeños como de 10 micras de diámetro y tan grandes como de 3 mm. Se dice que la perforación a alta velocidad (hasta 50 mm/min) de orificios con una relación de profundidad a diámetro de 100-1 y acabados superficiales tan finos como 0,05 micras (2 micropulgadas) Ra, gracias al generador de forma de pulso micro-fino SX-MFPS. Las máquinas de tres ejes vienen con posicionadores rotativos de eje A, B y C opcionales; recorrido extendido del eje Z; y sistemas dieléctricos de aceite y agua.

Las máquinas se pueden utilizar como platinas CNC multieje y como microfresadoras para mecanizar micromoldes con pequeñas características complejas, como las requeridas por PKT. La herramienta para microfresado es un electrodo de varilla que está disponible en una amplia variedad de diámetros.

Para hacer que el electrodo se ajuste a los requisitos de microfresado, se estrecha hasta un diámetro de aproximadamente 7 a 10 micras por electroerosionado con hilo en una estación de regenerado que se puede integrar opcionalmente en la máquina. Según Sarix, este pequeño electrodo de microvarilla permite mecanizar radios de arco de hasta 6 micras con una precisión de posicionamiento de ± 1 micra, gracias a las escalas de vidrio y la tecnología óptima de control de movimiento.

La ablación en sí tiene lugar a través de micropulsos extremadamente finos y ultracortos en el rango de nano segundos, para los cuales se desarrollaron componentes electrónicos de potencia especiales.

El generador de impulsos Sarix está integrado en el cabezal de la máquina, cerca de la pieza de trabajo, para lograr duraciones de pulso cortas. El espacio de chispa resultante depende de los parámetros de mecanizado seleccionados y puede variar entre 2 y 20 micras. Los intervalos de alimentación del eje Z son menores a 1 micra durante los pases de acabado, dice Quadroni.

Otra característica de esta tecnología es que el procesamiento no se lleva a cabo en un baño de líquido, sino que el dieléctrico se suministra como una ducha contra salpicaduras. Esto se usa comúnmente en microelectroerosionado para eliminar las diminutas astillas esféricas que se erosionan desde la pieza de trabajo y el electrodo.

El controlador monitorea el proceso por medio de sensores apropiados y adapta continuamente la ruta de la herramienta y los parámetros de mecanizado. El control dimensional del electrodo se lleva a cabo utilizando un láser de alta precisión con una resolución submicrónica.

Tan pronto como la herramienta ha alcanzado un estado de desgaste definido, el proceso se interrumpe y el electrodo se transfiere a la estación de regenerado donde la punta desgastada se recubre y se remecaniza con el diámetro requerido.

De acuerdo con Sarix, dado que el proceso de mecanizado completo se realiza con una sola sujeción, también aumenta la precisión. Quadroni dice que la sujeción del electrodo también es crítica, porque el electrodo tiene que ser reparado y, por lo tanto, avanzado en su sujeción durante el proceso. “Este mecanismo debe funcionar de manera extremadamente precisa para evitar la desalineación axial”, explica.

“Inmediatamente, nos dimos cuenta de que la tecnología era perfectamente adecuada para nuestras necesidades, pero la capacitación de los operarios para este tipo de máquinas era muy importante”, dice Rapp.

“La tecnología Sarix y su software CAM desarrollado internamente son fáciles de usar, pero para aprovechar al máximo la máquina, es necesario un conocimiento profundo de la misma y del proceso. Sarix definitivamente brindó el apoyo necesario”.

CONTENIDO RELACIONADO

-

Escoja la rueda de rectificado correcta

Conozca las propiedades y aplicaciones de los distintos tipos de abrasivos en ruedas de rectificado y cómo afectan el proceso. Aprenda a elegir la rueda abrasiva adecuada para sus necesidades.

-

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

-

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.