Software CAM ayuda a renovar la producción de árboles de levas

El Edgecam, de Vero Software, eliminó los largos plazos de entrega de las piezas tercerizadas de la división de energía de GSC, permitiendo una producción interna con alta velocidad y calidad.

Edited by Emily Probst

Greg Caloudas, propietario de la División de Energía de GSC, productor de árboles de levas de vehículos de alto rendimiento y componentes para trenes de válvulas, ubicado en Landson, Carolina del Sur, no podía tolerar más de un año por la entrega de piezas enviadas a terceros. Tomando la situación en sus propias manos, Caloudas adquirió lo que creyó sería la maquinaria y el software necesarios para hacer la producción de árboles de levas internamente en su taller. Cuando el software CAM que inicialmente eligió bajó el rendimiento en la planta, se cambió al Edgecam de Vero Software y logró cumplir con los objetivos de producción.

Caloudas comenzó a fabricar piezas de precisión para automóviles compactos deportivos europeos y japoneses en 2005 y, desde entonces, ha creado su propia marca de productos que se venden a talleres automotrices de precisión. Sin embargo, el negocio no podía crecer como él quería porque tenía que esperar de 12 a 15 meses para fundiciones de árbol de levas producidas por compañías internacionales de fundición. “Nuestros clientes no estaban contentos con los plazos de entrega y queríamos eliminar la dependencia de terceros para cualquier operación específica de árboles de levas”, comenta. “También quería producir un producto diseñado para los niveles de rendimiento que mis clientes conseguían en sus configuraciones de motor, en lugar de utilizar un núcleo de árbol de levas de fundición OEM similar”.

Contenido destacado

A finales de 2013, Caloudas decidió trasladar todos los elementos de la producción de árboles de levas a una producción interna mediante la adquisición de un nuevo Torno Hyundai WM LM1800 TTSY de doble torreta con herramientas en vivo de Adept Machine Tool y una fresadora vertical Okuma con un eje giratorio de cuatro ejes. También comenzó a buscar una solución CAM que pudiera ayudarle a fabricar 50 piezas por turno, un número mucho mayor que el de seis a diez piezas que otros fabricantes de máquinas-herramienta le habían sugerido. En última instancia eligió Edgecam específicamente por su avanzada capacidad de fresado y torneado. Junto con una rectificadora altamente especializada utilizada para formar los lóbulos del árbol de levas, Caloudas creía que ahora tenía todas las herramientas necesarias para darles mayor satisfacción a los clientes.

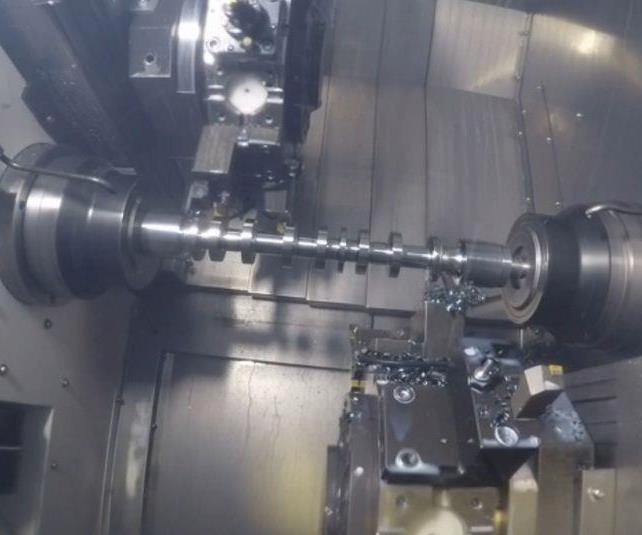

Su método de producción implicaba optimizar las operaciones y maximizar la capacidad de la máquina. Por ejemplo, utilizando un centro de torneado para reducir una barra de acero de 35 a 10 libras en el menor tiempo posible, utilizó la estrategia de desbaste en forma de onda de Edgecam. La técnica de mecanizado a alta velocidad mantiene una carga de corte constante, asegurando que la herramienta permanezca constantemente enganchada en el material durante toda la operación. Esto optimiza la velocidad de alimentación a lo largo del ciclo, mejorando la vida útil de la herramienta y reduciendo la posibilidad de ruptura. Además, debido a que la trayectoria de la herramienta se mueve suavemente, se evitan cambios bruscos de dirección y se mantiene constante la velocidad de la máquina-herramienta.

Para maquinar árboles de levas, la División de Energía de GSC utiliza una herramienta de ranura de radio completo y el programador determina la cantidad de contacto de la herramienta. La barra de material también se sincroniza para conectarse al husillo principal y secundario del torno. La forma de onda se utiliza en las torretas superior e inferior para dos herramientas, y el árbol de levas se procesa mecanizando diferentes secciones de la leva.

“El ciclo de torneado en forma de onda reduce el tiempo de corte a la mitad”, dice Caloudas. Cuando comenzó, utilizó el balanceo con las torretas superior e inferior, lo que llevó alrededor de 21 minutos por ciclo. Usando la forma de onda, la misma operación se puede tornear en aproximadamente nueve minutos. “El software realmente nos ha ayudado a hacer el proceso más rápido, junto con la intensificación del paquete de herramientas que operamos”, explica.

El taller también aprovecha el gestor de estrategias Strategy Manager de Edgecam, que se basa en el conocimiento y que les permite a los programadores crear fácilmente procesos repetidos que se pueden utilizar para ahorrar tiempo en tareas repetitivas, manteniendo y guardando las mejores prácticas. En su corazón se encuentra un diagrama de flujo gráfico sencillo y fácil de usar que ayuda a los programadores a crear estrategias flexibles para el mecanizado de modelos sólidos. Sin imponer reglas o métodos de trabajo, el Strategy Manager les permite a los programadores utilizar de manera completa y consistente sus propios conocimientos, dice Vero.

Caloudas creó una estrategia en Edgecam para su proceso de perforación y rimado de precisión que implica perforar un agujero y bruñirlo hasta obtener sus dimensiones “verdaderas”, seguido por una perforación con longitud de 15 a 20 veces el diámetro del agujero y, finalmente, rimar el agujero por fresado.

Caloudas también hace uso de la avanzada capacidad de fresado en cinco ejes y los ciclos del Edgecam para preparar sus árboles de levas para la rectificadora, donde toman su forma final. El Edgecam ofrece una amplia gama de avanzados ciclos de fresado que están orientados a la generación rápida de trayectorias de herramientas y el control, así como a la obtención de tiempos de ciclo reducidos y una mayor eficiencia en general.

Cuando finalmente un árbol de levas se dirige hacia la rectificadora, se debe cortar un chaflán en cada extremo para centrar la pieza. Esto se realiza típicamente como una operación separada, pero Caloudas lo ejecuta con una sola operación de torneado.

“Procesamos la barra en un extremo, luego se ajusta la barra entre dos husillos y, finalmente, ejecutamos la parte posterior de la barra todo en un único programa”, dice. “Es un proceso de cuatro partes que no sería muy eficiente si tuviera que pasar por él cada vez”, explica. Caloudas y su distribuidor de Edgecam, Steve Harrison, de Silverhawk Solutions, crearon una estrategia para el proceso que reduce drásticamente el tiempo de programación.

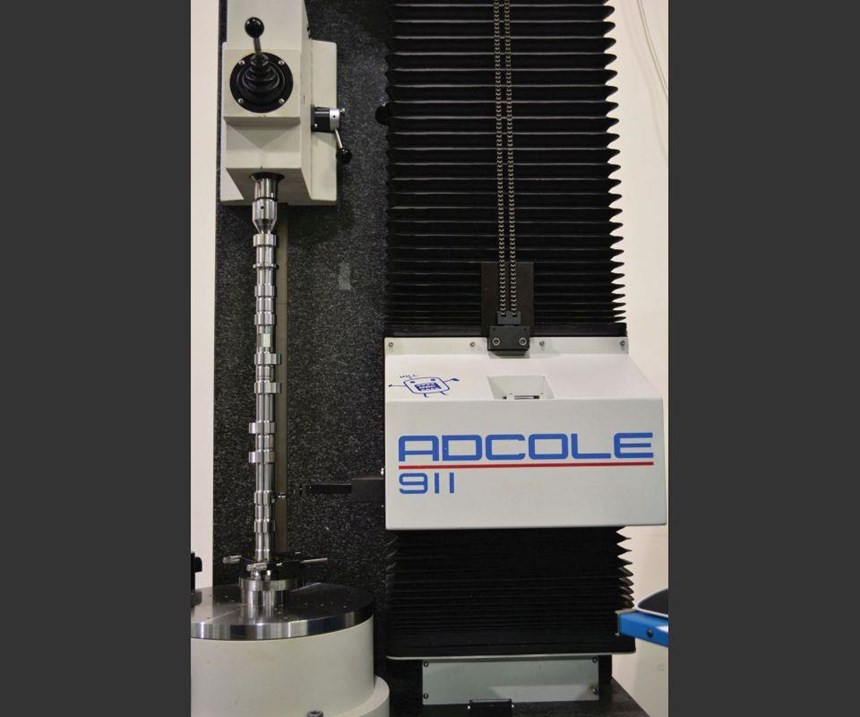

Los árboles de levas de la División de Energía de GSC cuentan con lóbulos que son conformados en la etapa final con una rectificadora CNC de precisión Shigiya, pero el material debe ser primero removido con la fresa dentro y alrededor de los futuros lóbulos. El mayor cuello de botella en el pasado era la eliminación de material de las piezas en bruto, que tardaba casi cuatro minutos.

Ahora, sólo se necesitan 2,5 minutos para fresar y rectificar los lóbulos. Utilizando ciclos de fresado avanzados, la empresa puede retirar el material en 50 segundos por lóbulo, enviando las piezas a la rectificadora con menos material por remover. Por ejemplo, cuando la división de Energía de GSC usaba piezas fundidas para fabricar los árboles de levas, tenía que remover entre 4 y 5 mm de material. Con la adición de Edgecam, sólo se debe remover entre 1 y 2 mm.

Hoy en día, Caloudas está produciendo no sólo más piezas a mayor velocidad, sino también piezas de mayor calidad. La empresa ya no está sujeta a los horarios impuestos por las fundiciones y sus clientes están más satisfechos. “Ahora estamos fabricando piezas en bruto para árboles de levas que están diseñados para soportar cuatro a cinco veces la potencia de salida del motor”, comenta. “Mis clientes siempre presionan por mejorar todos los aspectos del rendimiento del auto, y necesitan piezas que puedan soportar el abuso”.

CONTENIDO RELACIONADO

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

-

El futuro de la industria

El Internet y la capacidad de conectividad han permeado todas las actividades de nuestro mundo.

-

Guía para optimizar el uso de centros de maquinado de 5 ejes

Explore los aspectos cruciales del uso de centros de mecanizado de 5 ejes, desde programación hasta elección de herramientas, para maximizar la rentabilidad.