Centro de torneado de nueve ejes para mecanizar vástagos de bicicleta

Un taller comprometido con la automatización para ahorro de mano de obra añadió un centro de torneado de nueve ejes para maquinar vástagos de bicicletas de montaña. El valor de esta máquina compleja es que ofrece un proceso sencillo. Según los propietarios, la curva de aprendizaje fue valiosa.

El nuevo vástago “Amp” de Straitline requirió un centro de torneado multipropósito.

Para Straitline Components en Sidney, British Columbia, la diferencia entre las carreras de descenso de montaña y las de ciclismo de montaña de rally fue algo similar a la diferencia entre el fresado y el torneado.

Innovaciones en el diseño de vástagos de bicicleta

Introducir un nuevo vástago de bicicleta para una carrera de rally requirió que este pequeño taller y fabricante de componentes para bicicleta invirtiera en un centro de torneado multipropósito de nueve ejes, con dos husillos para piezas de trabajo y capacidad de fresado en cinco ejes.

Contenido destacado

El copropietario de la compañía, D.J. Paulson, dice que una gran parte de la inversión ha sido el aprendizaje que adquirió para ser experto en la máquina y usarla de manera efectiva en la nueva pieza desarrollada por Straitline.

Valió la pena, dice. Aun cuando Straitline pudo mecanizar la pieza usando su equipo existente —torneándola en un torno CNC y fresándola en un centro de mecanizado—, producirla de esa manera habría significado hacer y usar fijaciones especiales, lo cual habría añadido tiempo de alistamiento y aumentado el peligro de un error relacionado con el alistamiento.

Y todavía implicaba algo más crucial: “habríamos tenido que hacer fijaciones sólo para el prototipo de la parte”, según el copropietario Dennis Paulson.

El problema en este último punto es que el diseño de la parte todavía está siendo refinado, incluso hoy. Está siendo mejorado en su funcionalidad, economía y manufacturabilidad.

Características y ventajas del nuevo centro de torneado

Mientras que el centro de torneado es complejo, esa gran complejidad le permite a la máquina entregar procesos simples. Ya que permite el procesamiento con un solo alistamiento sin necesidad de fijaciones especiales, la máquina hace posible mejorar continuamente el diseño de la parte incluso en la producción.

Modern Machine Shop cubrió por primera vez a Straitline Components en septiembre de 2011. La compañía también hace partes bajo el nombre Straitline Precision Industries. Mientras que Straitline Precision es un taller de trabajos que hace partes de alto valor como en el caso de la fabricación de aviones. Straitline Components es el nombre de la marca con la que este taller hace y mercadea partes de bicicletas. Este último negocio resultó por el propio interés del equipo de la empresa en el ciclismo de montaña.

Los hermanos D.J. y Dennis Paulson fundaron Straitline Components para fabricar y mercadear productos inspirados en su propio interés por el ciclismo de montaña.

El equipo de trabajo es pequeño. Rara vez se encuentran más de tres empleados en el piso de producción de este taller. Para hacer el mejor uso posible de la mínima cantidad de mano de obra, el taller invierte en automatización (de hecho, invierte fuertemente en ella).

Nuestro artículo anterior describe el uso de un centro de mecanizado horizontal (HMC) con pallet y un VMC cargado por robot de Straitline. Ambas máquinas continúan operando desatendidas, haciendo partes durante muchas horas y la mayoría de días de trabajo.

La máquina multipropósito es la última pieza del equipo que se espera operará varios ciclos en secuencia. Una longitud de 6 pies de barra de material en esta máquina es suficiente para producir 16 vástagos para rally, antes de que un miembro del equipo tenga que cargar otra barra.

El nuevo vástago es un diseño “Amp” de Straitline. El vástago es la parte de la bicicleta que conecta el manubrio al tubo de dirección. Un vástago más largo sostiene el manubrio de la bicicleta más hacia adelante, dándole al ciclista más espacio para inclinarse hacia adelante.

En descenso de montaña o ciclismo libre, un vástago más corto es mejor porque le permite al ciclista inclinarse hacia atrás. Para el ciclismo de rally, un vástago como el tipo Amp le permite al ciclista inclinarse hacia adelante para aumentar la potencia mientras pedalea subiendo montaña.

Una de las fotos muestra la parte principal del vástago Amp mecanizada junto con la misma parte de un diseño de vástago anterior. Como muestra la comparación, el vástago más corto puede procesarse exclusivamente en un centro de mecanizado. El vástago Amp, con su espiga cilíndrica, es una parte torneada.

Poniéndose al día con un nuevo centro de torneado

El centro de torneado que Straitline escogió es un Doosan MX2100ST. La máquina satisface los requerimientos de Straitline de varias formas. Por un lado, puede alimentar barras cuadradas de material de 2 pulgadas. Mecanizar los vástagos de aluminio 7075 a partir de barras cuadradas en lugar de barras redondas ahorra material.

Al comparar una parte mecanizada para el vástago Amp con la misma parte para un diseño anterior de vástago, se nota por qué el centro de torneado era necesario para producir la nueva pieza de manera eficiente. La parte antigua podía hacerse en un centro de mecanizado. La nueva parte, con su eje cilíndrico, requiere tanto torneado como fresado.

Además, mecanizar al tiempo partes en dos husillos opuestos reduce el tiempo de ciclo. La máquina Doosan ofrece una torreta inferior que realiza torneado y fresado, mientras que un husillo de fresado separado pivotea para realizar fresado en ángulo o contorneado. Tanto la torreta como el husillo pueden mecanizar partes en cualquier husillo de la pieza de trabajo. El eje B del husillo de fresado más el eje C en cualquiera de los husillos de la pieza de trabajo hace posible el mecanizado en cinco ejes.

D.J. Paulson tomó la iniciativa de volverse experto con la nueva máquina. Él dice que usar la máquina como su dueño (en lugar de como un empleado) puede haber hecho el aprendizaje más difícil, debido al cuidado extra que tuvo. Antes, por el temor de algún movimiento mal programado que impactara dos de los nueve ejes, pensaba cuidadosamente cada movimiento y alimentaba la máquina despacio y con prudencia.

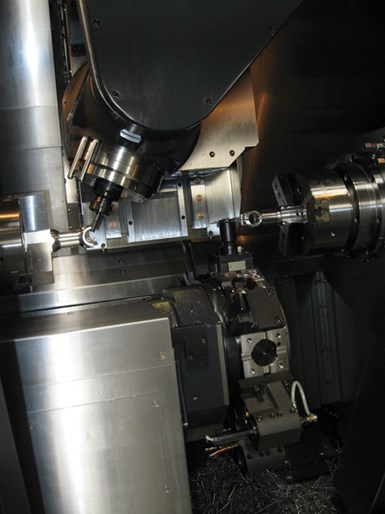

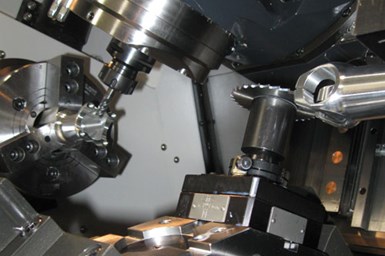

En esta foto y en la siguiente están los nueve ejes de la máquina. Ambos husillos de la pieza de trabajo son capaces de un movimiento controlado por CNC alrededor del eje de rotación (eje C). El husillo a la derecha, en ambas fotos, también es capaz de moverse en el eje Z. La torreta debajo de las piezas de trabajo se mueve en dos ejes lineales, mientras que el husillo de fresado sobre las piezas de trabajo se mueve en tres ejes lineales y en el eje B rotativo. Combinando este eje B con un eje C del husillo de la pieza de trabajo se hace posible el mecanizado totalmente simultáneo en cinco ejes.

La falta de tiempo fue su mayor reto. Convertirse en experto en la máquina y diseñar los procesos para hacer los vástagos, probablemente, habría requerido no más de seis semanas. Eso incluye acostumbrarse a la programación de operaciones sincronizadas en el software CAM del taller, Delcam FeatureCAM, así como el tiempo para probar y refinar el posprocesador de la máquina. Sin embargo, el taller estuvo tan ocupado que él no pudo gastar seis semanas prestando la mayor atención a esta máquina: un mes y medio de atención se extendió a cinco meses. Durante todo este tiempo, la nueva máquina estuvo subutilizada porque Straitline aún no la dominaba por completo.

Una pieza que llevó un cliente finalmente forzó la situación. Un trabajo por contrato para un cliente de la industria aeronáutica involucró una parte con superficies fresadas en varios ángulos.

Producir la compleja parte en el Doosan le dio a D.J. la oportunidad de ascender en la curva de aprendizaje, preparando a Straitline para comenzar a tener éxito con su nueva máquina.

Infortunadamente, otros aspectos de la curva de aprendizaje no tenían nada que ver con la máquina o el software, sino que tenían que ver con los retos de la nueva parte de vástago.

Superando los desafíos de la sujeción interna

Las operaciones de mecanizado en el husillo secundario fueron el área de dificultad, comenta D.J. El vástago no es sólo un conector de elementos físicos sino también parte de la apariencia de la bicicleta, y un ciclista probablemente escoja un vástago por su apariencia estética.

El proceso de Straitline involucra el mecanizado de la superficie exterior terminada de la pieza en el husillo principal. De modo que sujetar el diámetro exterior en el husillo secundario podría distorsionar la parte y dañaría casi con certeza la superficie atractiva

La herramienta en la torreta es un cortador con dientes de sierra para el fresado de la ranura del vástago

Pero sujetarla desde el interior no daba la suficiente rigidez, dice D.J. Un problema era el liviano cono interior de la pieza, el cual requería que los dedos del mandril tuvieran el mismo perfil cónico. Otro era la tendencia de los dedos de mandril a la deflexión. Esto lo llevó a crear dedos precargados que se deflactaran alineados con la superficie interna de la parte. Incluso con estos pasos, la parte mantenía deslizándose. “Era un misterio”, comenta.

Lo peor de todo, el deslizamiento era tan sutil que no producía un defecto claro y obvio. Sólo un ligero deslizamiento durante el mecanizado haría que el agujero del manubrio y el tubo de dirección perdieran ligeramente su perpendicularidad —un error que tendría que detectarse porque afectaría la alineación de la barra del manubrio—.

La solución fue descubierta a miles de kilómetros de distancia, en el International Manufacturing Technology Show (IMTS) de Chicago. El último día de IMTS, los hermanos hacían un recorrido rápido por el pabellón de Herramientas y Sujeción, donde encontraron a Carbinite Metal Coatings, una compañía que añade recubrimientos en aleación de tungsteno a los componentes para sujeción con el fin de incrementar su agarre.

Poco después de que regresó a casa, D.J. envió los sujetadores ID a Carbinite para que les hicieran ese recubrimiento. Tan pronto como regresaron los sujetadores y él los reinstaló en el mandril –-alineándolos con el uso de una parte de vástago de muestra-– fue claro que la superficie recubierta resolvería el problema. D.J. intentó girar el vástago en los sujetadores haciéndole torque con una llave de manija larga, sólo para mover la parte, el mandril y el husillo al mismo tiempo.

Los hermanos encontraron otra mejora al proceso de mecanizado de los vástagos en IMTS. Una herramienta de perforación de Criterion Machine Works, que puede mantenerse en un mandril de boquilla en el husillo de fresado y es, precisamente, del tamaño correcto para el agujero mecanizado en el husillo secundario.

La implementación de esta herramienta ahorró tiempo de ciclo y mejoró la precisión al permitirle al taller librarse del fresado helicoidal para ese agujero.

Oportunidad

Este recubrimiento de fricción en aleación de tungsteno para los sujetadores ID solucionó el problema del deslizamiento de las partes durante el mecanizado en el husillo secundario. Este descubrimiento fue una de las últimas piezas necesarias para finalizar el proceso de producción desatendida.

Hoy en día, Straitline está por encima de su curva de aprendizaje con la nueva máquina multipropósito. Y desde ese punto la visión es amplia. La demanda esperada para el vástago Amp es de 6.000 piezas al año –-un volumen de producción que pagará el centro de torneado sin saturarlo--.

La capacidad remanente abrirá puertas a otras oportunidades, dicen los hermanos, porque Sidney queda muy alejado y no hay muchas otras máquinas como ésta que se encuentren en los talleres cercanos. El taller ya se ve a sí mismo haciendo uso de la máquina para entregar rápidamente lo que Dennis llama “trabajos de lotes pequeños, tolerancias estrechas y ángulos extraños”.

Y hay multitud de trabajos como estos allá afuera, dice. Al equipar su negocio para la producción de componentes de bicicleta, Straitline también equipó el taller de oportunidades para seguir adelante.

CONTENIDO RELACIONADO

-

Herramientas vivas para el maquinado de conectores

Este fabricante de componentes para la industria eléctrica en México tenía inconvenientes en el mecanizado de conectores de aluminio para hélices de energía eólica. Las herramientas rotativas le ayudaron a mejorar tiempos de ciclo, costos y acabados.

-

Mecanizado básico: ¿Qué es el torneado?

El torneado utiliza un torno para remover material del exterior de una pieza giratoria, mientras que el mandrinado hace lo mismo desde el interior de una pieza giratoria.

-

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

.jpg;width=70;height=70;mode=crop)