La inteligencia artificial (IA) está lista para hacer realmente predictivo el mantenimiento predictivo de equipos industriales.

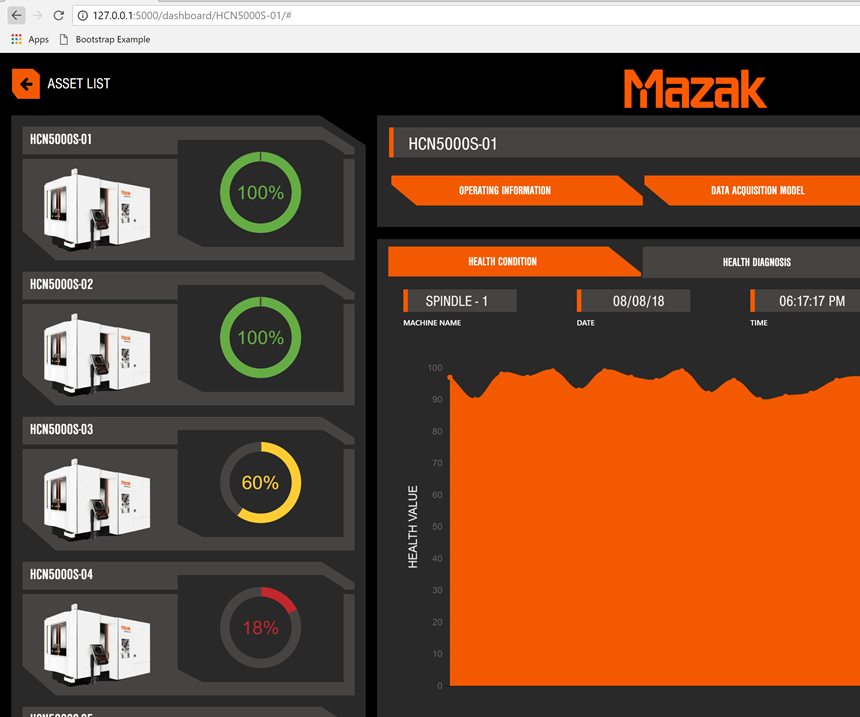

Un ejemplo que escribí el año pasado fue Aplicación de mantenimiento predictivo basado en la nube de Cosen Saw que no solo monitorea la vida de la cuchilla para las sierras CNC de la compañía, sino que también predice la falla de la hoja mucho antes de que la falla sea inminente. Un ejemplo similar es el Sistema de Monitoreo de la Salud del Husillo (SHMS) basado en IA de Mazak, que actualmente es una opción para sus centros de mecanizado horizontal HCN.

Contenido destacado

Ambos sistemas fueron desarrollados en conjunto con el Centro de IA Industrial (antes el Centro para Sistemas de Mantenimiento Inteligente) de la Universidad de Cincinnati. El Dr. Jay Lee, fundador y director, investiga pronósticos y manejo de salud con un ojo puesto en asegurar un desempeño libre de fallas para los equipos industriales.

Hoy, el Centro de IA Industrial es una Fundación de Ciencia Nacional de colaboración industria/universidad, donde participan la Universidad de Cincinnati (UC), la Universidad de Michigan y la Universidad de Missouri de Ciencia y Tecnología. Desde 2001, el centro ha conducido más de 100 proyectos en alianza con más de 100 organizaciones internacionales, incluidas Toyota, Boeing, Bosch, Caterpillar, GE Aviation, Goodyear, Harley-Davidson y Siemens. Su meta es eliminar el riesgo de fallas inesperadas de equipos industriales.

El SHMS de Mazak fue creado para permitirles a los talleres tomar medidas de mantenimiento del husillo mucho antes de que ocurra el daño en él o en su rodamiento, minimizando tiempos muertos y permitiendo que las tareas de mantenimiento sean programadas de forma más conveniente.

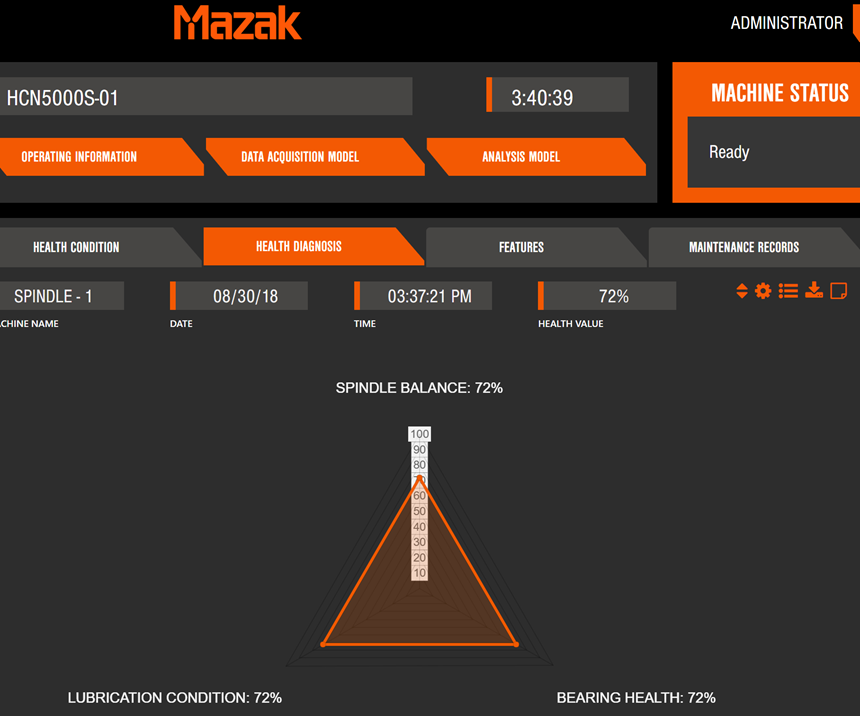

Joe Sanders, coordinador de desarrollo de proceso para Mazak, dice que la diferencia clave entre el sistema basado en IA de la compañía y otras tecnologías de monitoreo de husillo es que el SHMS no se basa en datos de umbral. Ese sería el caso en el cual una alerta sería enviada cuando se detecte una frecuencia de vibración específica del husillo, que pudiera sugerir que ya ocurrió el daño o está muy próximo a ocurrir. En cambio, él dice que el SHMS puede detectar problemas meses antes de que ocurran, dando tiempo para programar la reparación del husillo o reemplazarlo en el momento más conveniente.

Los datos recolectados tras un año de extensas pruebas destructivas de husillo llevaron a la creación de mapas auto-organizados de la red neural de IA para husillo del SHMS, perfiles específicos de husillo que pueden determinar la diferencia entre vibraciones buenas y malas. Los algoritmos creados a partir de estos mapas predicen cómo se degradarán los husillos con el tiempo (excepto un choque), mientras se muestra la vida remanente como un porcentaje.

“Esto difiere de estimar una línea de tiempo de la vida de un husillo, porque no sabemos si una máquina será usada para trabajo de servicio liviano, cortes pesados, operación 24/7 o cualquier otro escenario posible”, explica Sanders.

Los principales componentes del SHMS incluyen sensores de vibración y corriente, un módulo de adquisición de datos, y una computadora industrial para procesar el algoritmo SHMS. Después de la instalación, una prueba de modelamiento de una hora mapea el perfil operativo de ese husillo en particular. Después de eso, los usuarios pueden desarrollar pruebas periódicas de 60 segundos que comparan datos con el modelo del husillo. Cuando los tiempos de ciclo son suficientemente largos, Sanders sugiere desarrollar una prueba después de completar cada parte. No obstante, esto quizás no es necesario para partes con tiempos de ciclo relativamente cortos, indica él.

El SHMS está disponible como una opción en las máquinas HCN de Mazak, equipadas con el CNC Smooth de la compañía, y como una actualización para máquinas con CNCs Matrix (la interfaz de usuario gráfica del sistema está siendo refinada actualmente).

Pronto, la compañía también planea ofrecer monitoreo predictivo de tornillos de bolas como parte de la opción SHMS. De hecho, en el Centro de IA Industrial se han estado recolectando datos para desarrollar algoritmos predictivos de desgaste para tornillos de bola desde hace algún tiempo. La siguiente meta es crear una tecnología SHMS activa que monitoree continuamente la salud del husillo y elimine la necesidad de las pruebas de 60 segundos. Este sistema activo también será capaz de detectar el desgaste de la herramienta y reducir automáticamente los parámetros de corte para prevenir roturas, dice Sanders.

Aunque se exhibió en el International Manufacturing Technology Show (IMTS) en septiembre de 2018, el SHMS será introducido oficialmente en el evento Discover de la compañía en octubre de 2019 en sus oficinas centrales de Florence, Kentucky.

CONTENIDO RELACIONADO

-

Panorama de la industria petrolera mexicana

Si bien en los últimos años el sector petrolero se ha visto afectado por la caída del precio internacional del barril, México tiene un gran potencial de reserva latente que puede augurar un mejoramiento en la producción actual.

-

¿Qué son los centros de mecanizado o centros de maquinado?

Los centros de mecanizado o maquinado ofrecen una amplia gama de operaciones, pero esa adaptabilidad viene acompañada de la necesidad de mantenerse flexibles y realizar mediciones satisfactorias en todo momento.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

.jpg;width=70;height=70;mode=crop)