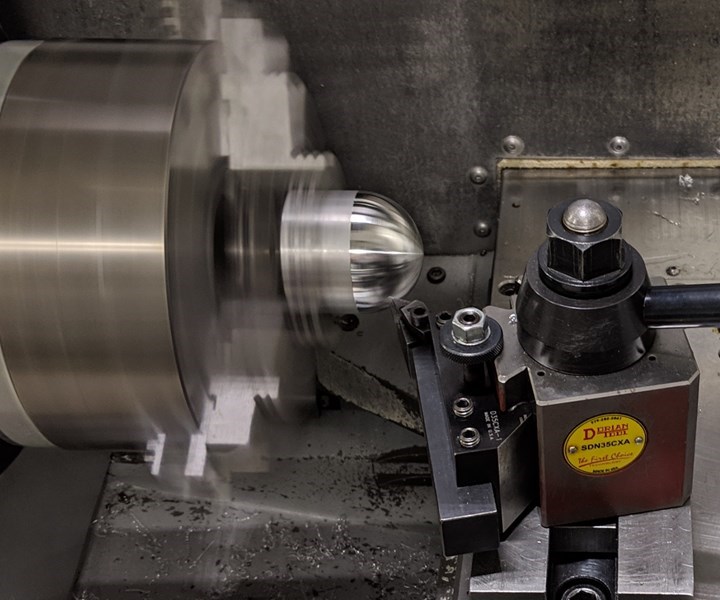

Esta operación de mecanizado de acero inoxidable en el laboratorio de la UNCC simula el mecanizado de formas hemisféricas en material radiactivo del fabricante relacionado con la industria de defensa. Aquí se presentan los descubrimientos sobre la productividad que han resultado de buscar la forma más segura y efectiva de mecanizar esta pieza.

En la búsqueda de un medio confiable para romper virutas, los investigadores de la Universidad de Carolina del Norte Charlotte (UNCC) también podrían haber roto algo más: los límites físicos de la productividad en el torneado.

El “torneado modulado”, su técnica de rotura de virutas que involucra oscilaciones en el patrón de la herramienta ha demostrado ser un medio prometedor para permitir una mayor tasa de remoción de metal en el torneado sin introducir ningún otro cambio en el proceso.

Contenido destacado

Rompevirutas en el posprocesador

El profesor Tony Schmitz dirige esta investigación en la UNCC. Con él también trabaja el ingeniero mecánico Ryan Copenhaver. El beneficiario del trabajo es una instalación especial de manufactura afiliada al gobierno de EE.UU. que participa en la fabricación de armas nucleares.

El investigador Ryan Copenhaver muestra el problema: las virutas largas y fibrosas son potencialmente un problema en cualquier operación de torneado, pero son aún más problemáticas cuando las precauciones de seguridad contra la exposición a la radiación impiden que los operadores las retiren fácilmente.

Debido a que esta instalación mecaniza material radiactivo, la rotura de virutas es una preocupación primordial, quizás la mayor en el proceso de mecanizado. Debido al peligro de exposición, un operador no puede interactuar con el proceso para limpiar virutas o cambiar una herramienta tan fácilmente como podrían realizarse en otro proceso de mecanizado.

Para una operación de torneado destinada a mecanizar piezas de trabajo radioactivas en formas hemisféricas, la planta estaba buscando un medio para romper las virutas que fuera aún más consistente y confiable que el uso de herramientas de corte con formas para romper virutas. Habilitar la herramienta para dejar el corte repetidamente, literalmente romper el contacto una y otra vez, fue la clave para esto.

El anterior investigador de la UNCC, Scott Smith (ahora con el Laboratorio Nacional de Oak Ridge), comenzó el trabajo descubriendo que solo el movimiento programado del CNC puede ser suficiente para proporcionar esta reversión repetida en el patrón. Un posprocesador que él ayudó a desarrollar agrega reversiones recurrentes en el patrón programado de acuerdo con la amplitud y frecuencia elegida por el programador.

El torneado hemisférico implica la interpolación en los ejes X y Z, con las reversiones en el patrón que siguen la misma curva interpolada. Los parámetros para las reversiones de quiebre de virutas caen en el rango de 0.5 a 3.0 reversiones por segundo (la frecuencia) con una reversión típica que equivale a una retracción de 0.005 pulgadas (la amplitud) a lo largo del patrón.

El Dr. Schmitz emprendió la investigación después de que se probara el efecto de romper virutas. Él ha investigado el impacto en el acabado de la superficie, pero también ha explorado otros efectos positivos más allá de los objetivos originales del proyecto.

“La amplitud y frecuencia de estas reversiones son ahora botones adicionales que podemos utilizar para afectar el proceso”, dice. Y una de las mejoras que se pueden obtener al usar estos botones es el aumento de la productividad.

Acabado y productividad

El mejor caso es este: virutas pequeñas que se caen fácilmente. Los investigadores de la UNCC lograron romper esta viruta gracias a un patrón de herramienta posprocesado que introduce oscilaciones regulares en el corte.

En cuanto al acabado superficial, la herramienta que se retrae y avanza a medida que corta produce un acabado más rugoso que el corte continuo. Sin embargo, lo importante es que el detrimento es consistente, lo que significa que se puede superar con un paso posterior consistente. Trabajando en acero inoxidable 304 (un sustituto cercano para el material radiactivo), el Dr. Schmitz y Copenhaver han investigado la efectividad de un “pase de resorte” para mejorar el acabado final.

Un pase de resorte es simplemente el mismo patrón de la herramienta que se ejecuta nuevamente con la misma herramienta, sin cambios de posición, lo que permite que el filo retire finas cantidades de material adicional. Las pruebas incluyeron el corte continuo con y sin pases de resorte, y el torneado modulado con y sin el pase de resorte también con torneado modulado. Los hallazgos hasta ahora sugieren que el torneado modulado seguido de un pase de resorte no modulado produce acabados tan buenos o casi tan buenos como el corte de avance constante.

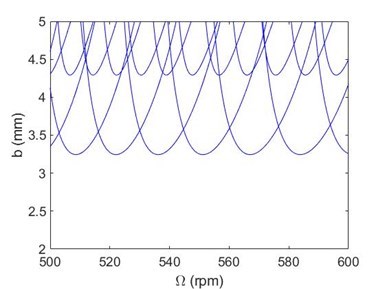

Un diagrama de lóbulo de estabilidad en el torneado podría verse así. El gráfico muestra la profundidad de corte versus la velocidad de rotación; el corte estable se encuentra debajo de estas líneas. Por lo tanto, diferentes velocidades pueden permitir la estabilidad a diferentes profundidades de corte. Pero todo esto supone un avance continuo. El torneado modulado puede permitir diferentes profundidades a una velocidad dada.

Pero, ahora, el efecto sobre la productividad en el torneado y, de hecho en todos los procesos con producción de viruta, la tasa de remoción de metal está limitada por el fenómeno subestimado de “regeneración de la ondulación”, dice el Dr. Schmitz.

Esto es la tendencia de ondas dejadas en la superficie por los pases de mecanizado para producir una variación de la fuerza de corte que amplifica las oscilaciones relacionadas con las características armónicas de la máquina-herramienta y el sistema de mecanizado en general. El efecto de autoamplificación conduce a la vibración y, en ciertas combinaciones de velocidad y profundidad de corte, produce una vibración tan alta que puede inhibir el mecanizado productivo y conducir rápidamente a la falla de la herramienta. Cuando los parámetros de corte son demasiado agresivos, la regeneración de la ondulación es con frecuencia la razón por la cual esa combinación de parámetros no funciona.

Sin embargo, el torneado modulado (programar el patrón de la herramienta para que el filo se reverse quizás dos o tres veces con cada rotación de la parte), tiene el efecto de interrumpir esta regeneración. Por lo tanto, un conjunto de parámetros que anteriormente podrían haber sido demasiado agresivos puede volverse lo suficientemente estable como para cortar de manera efectiva, siempre que las reversiones sean parte del patrón.

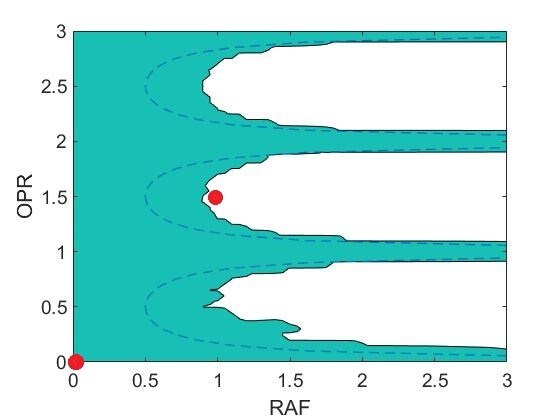

El posprocesamiento del patrón de la herramienta solo para introducir el torneado modulado puede permitir que un conjunto de parámetros, que antes era demasiado agresivo, corte eficazmente sin ningún cambio en la herramienta, la velocidad, la profundidad de corte o la tasa de avance nominal. Los investigadores de la UNCC han demostrado esto, y el gráfico ilustra ese hallazgo.

Este gráfico de los dos parámetros de torneado modulado –oscilaciones por revolución (OPR) versus amplitud relativa al avance (RAF)– muestra el efecto del torneado modulado en un conjunto dado de parámetros de corte. Las condiciones de corte ilustradas son a velocidad de 400 sfm, tasa de avance de 0.003 ipr y profundidad de corte de 0.1772 pulgadas en acero 1026. El área verde del gráfico es un corte inestable. Sin el torneado modulado (OPR = 0, RAF = 0), este corte con estos parámetros es inestable. Sin embargo, con un torneado modulado de OPR = 1.5 y RAF = 1, los mismos parámetros de corte permiten un corte estable.

La técnica de introducir una nueva oscilación para evitar los límites de otras oscilaciones en el sistema está más allá del alcance de los objetivos del patrocinador actual para el torneado modulado. El fabricante nuclear quiere un proceso seguro y predecible, no necesariamente uno más productivo. Pero, obviamente, otros fabricantes tienen la productividad como prioridad.

Para ellos, el torneado modulado podría aumentar el rendimiento potencial de las máquinas de torneado existentes al permitir que los parámetros de corte aumenten sin que se genere la vibración.

Potencialmente, es una tecnología disponible para cortar más rápido en cualquier torno CNC, por lo que el Dr. Schmitz dice que el siguiente paso con esta investigación es encontrar patrocinadores orientados a la producción que le permitan a su equipo explorar más esta ventaja y ampliarla para descubrir cuáles podrían ser los límites de esta técnica.

CONTENIDO RELACIONADO

-

Herramientas vivas para el maquinado de conectores

Este fabricante de componentes para la industria eléctrica en México tenía inconvenientes en el mecanizado de conectores de aluminio para hélices de energía eólica. Las herramientas rotativas le ayudaron a mejorar tiempos de ciclo, costos y acabados.

-

FITMA: La Feria Internacional de Tecnología y Manufactura de Latinoamérica

La misión de FITMA es la de desarrollar una exposición especializada para el sector metalmecánico, de carácter internacional, que conecte la cadena de suministro de la manufactura global con el rápido crecimiento del mercado industrial de América Latina.

-

Precisión Moderna: maquinado de piezas de precisión de nivel mundial

Ubicada en Naucalpan, es el resultado de un suizo que hace 51 años creó una empresa para la fabricación de pequeñas piezas de precisión para la industria automotriz. En la actualidad, Precisión Moderna produce más de 400,000 piezas diarias gracias a que ha sabido implementar la tecnología de torneado tipo suizo con equipos de medición de la más alta calidad.