Ventajas del herramental con sujeción térmica

Un Tier 1 del sector automotriz mide el valor de un cambio de portaherramientas.

¿Cómo puede una planta de producción incrementar la productividad y reducir los costos de herramental consumible sin cambiar nada en la herramienta de corte en sí? Esta es la historia de Wescast Industries Inc., el fabricante más grande en el mundo de manifolds de fundición y housings para vehículos de pasajeros y camiones livianos.

Como Tier 1 para el mercado automotriz, Westcast se especializa en la fundición de componentes complejos a alta temperatura para vehículos de pasajeros y camiones livianos.

Contenido destacado

Considerado un líder en el desarrollo metalúrgico, Westcast utiliza el conocimiento y experiencia de su equipo altamente experimentado para entregar soluciones innovadoras a sus clientes. La compañía diseña y fabrica componentes que incluyen manifolds de escape, cubiertas de turbo-cargadores, múltiples turbo integrados y otras partes de los trenes de potencia. Su compromiso con la participación del empleado y la innovación promueve un ambiente donde la mejora continua es una norma diaria.

Cuando se le presentó a Bob Phillips la idea de mejorar el proceso a través de la modernización de los portaherramientas, el técnico de manufactura de Westcast en Macomb Township, Michigan, se emocionó por investigar esta posible alternativa: “Estuve buscando una mejor forma de operar nuestras máquinas”, dice. Posteriormente, implementó una plataforma de pruebas exhaustiva para evaluar un cambio de portaherramientas propuesto.

El cambio involucró pasar de portaherramientas boquilleros a portaherramientas de sujeción térmica. Según Mike Martin, Gerente Regional de Haimer USA, la sujeción mejorada y la concentricidad de las herramientas con sujeción térmica pudieron reducir el tiempo de ciclo en 5 por ciento para todas las herramientas redondas sujetadas con estos portaherramientas; además, la vida de la herramienta se incrementó en 25 por ciento.

Para probar las afirmaciones, Phillips aisló una celda de mecanizado de ocho máquinas y usó cinco herramientas de corte en esta celda para realizar un estudio. Las partes mecanizadas eran múltiples de escape en hierro fundido. En cuatro máquinas, los portaherramientas tipo boquillero existentes se operaron como de costumbre, sin cambiar los parámetros de corte.

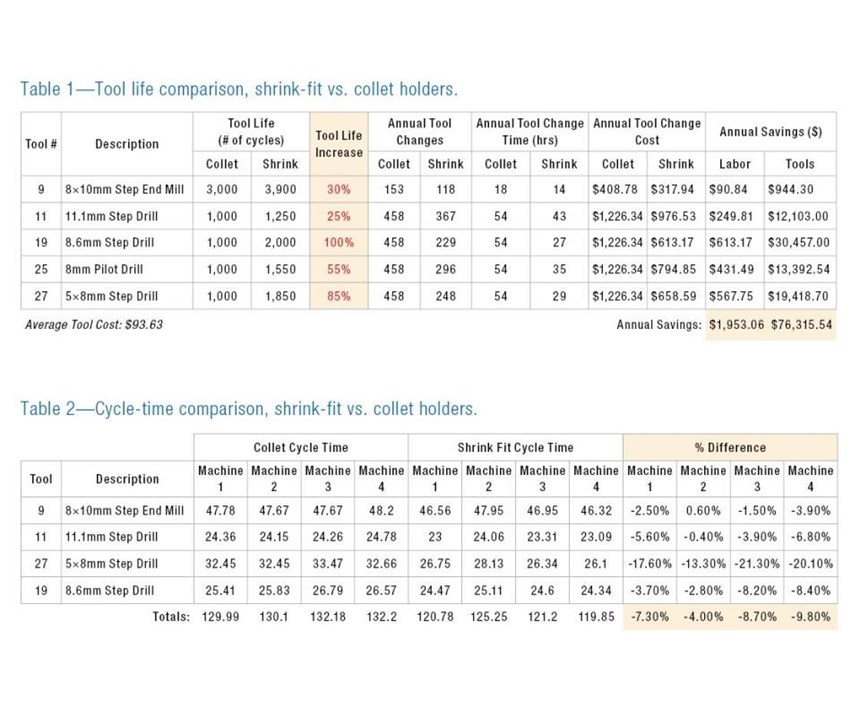

En las otras cuatro máquinas, los portaherramientas térmicos de Haimer reemplazaron los portaherramientas de boquilla existentes y se hicieron ajustes a los avances y velocidades, generando la mejora del 5 por ciento para cada herramienta. Durante tres meses se recolectaron datos en los tres turnos, de seis a siete días por semana. Estos datos incluyeron tiempos de ciclo, vida de la herramienta y tiempos de cambio de herramienta. Los cuadros resumen los resultados del experimento.

Como se muestra en la Tabla 1, las mejoras en la vida de la herramienta para las cinco herramientas variaron del 25 al 100 por ciento. Phillips incluso comenta que el taller continúa viendo un incremento de la vida de la herramienta más allá de los resultados registrados en el estudio.

Los ahorros anuales en costos de esta vida de herramienta adicional en la línea de 16 máquinas de Wescast, considerando costos de mano de obra directos e indirectos, así como los ahorros en el cambio de herramienta, suman más de 78,000 dólares.

Existen creencias comunes que asocian al sistema de sujeción térmico exclusivamente con mecanizado de alta velocidad, fresado, o materiales avanzados. Por lo que es notable mencionar que todas, excepto una de las herramientas en este caso, fueron brocas escalonadas operando a velocidades menores a 8,000 rpm en hierro fundido.

El incremento en la vida de la herramienta en estas aplicaciones es —nosotros en Haimer lo creemos así— un resultado de una combinación de los factores de los sistemas de portaherramientas térmicos en cuanto a precisión del run-out, calidad del balanceo, precisión del cono y capacidad inherente para mantener estas propiedades de un cambio de herramienta al siguiente.

Mientras tanto, como se muestra en la Tabla 2, los ahorros promedio en tiempo de ciclo para las máquinas y herramientas que usan portaherramientas térmicos fueron de 7.5 por ciento contra los portaherramientas boquilleros. Asumiendo una semana de trabajo de 40 horas y tres turnos, estos ahorros de tiempo se traducen en una semana de tiempo de mecanizado ahorrado por año.

Además de las ganancias de productividad, Phillips dice que Wescast también “vio beneficios indirectos mediante la simplificación del proceso de cambio de herramienta y a través de la eliminación de los procesos de limpieza asociados con las boquillas”.

Con el cambio de los portaherramientas se podrían eliminar los procesos de limpieza de boquillas oportunos y los programas de reemplazo de boquillas para ayudar a estabilizar la precisión en la alineación; de igual forma, las posibles variaciones en el apriete de la boquilla entre miembros del equipo durante el reemplazo de la herramienta ya no serían factores por considerar en el ajuste por contracción, dice él.

En total, cuando se considera también el valor de la productividad, el cambio de portaherramientas mecánicos tipo boquilla a portaherramientas térmicos produjo mejoras que ahorraron más de 95,000 dólares anualmente para las 16 máquinas CNC. En contraste, la inversión para equipar las 16 máquinas fue de 56,064 dólares. La mayoría de esa cifra fue por la máquina de sujeción térmica.

El costo promedio de un portaherramientas térmico fue 262 dólares, versus el precio promedio de 204, que el taller había pagado por los mandriles tipo boquilla. Adicionalmente, la eliminación de los componentes mecánicos que se desgastan, como las boquillas, tuercas y anillos, reduce la necesidad de mantenimiento o reemplazo, ahorrando aún más tiempo y dinero.

Phillips indica que al principio hubo escepticismo en su taller. “A primera vista, los portaherramientas térmicos no eran tan robustos como nuestros portaherramientas tipo boquilla y la percepción era que, como resultado, no serían tan rígidos o seguros”.

Además, dice que un sistema de portaherramientas probado en el pasado había sido una decepción. Pero la prueba bien documentada descrita aquí produjo resultados que respondieron a las objeciones o dudas. El sistema de sujeción térmica fue adoptado y se logró la meta de reducir costos a través de la sujeción de herramienta, alcanzando un éxito que bien podría aplicarse a otras plantas de producción de Wescast en el futuro.

Sobre el autor: Vicepresidente de Marketing y Desarrollo de Negocio, Haimer USA

CONTENIDO RELACIONADO

-

Así mejoró TREMEC sus tiempos de ciclo en el maquinado de autopartes

TREMEC es un reconocido fabricante de componentes automotrices. En la planta 1 de Querétaro, donde se desarrollan los nuevos productos de la empresa, optimizaron el maquinado de flechas gracias al uso de herramientas eficientes y personalizadas.

-

Herramientas de corte para el torneado vertical

Explore tendencias en herramientas de corte para tornos verticales CNC, esenciales para optimizar el mecanizado de materiales complejos.

-

Sunnen abre planta en Monterrey

Sunnen Products Company expande su producción global abriendo una planta de manufactura en Monterrey para complementar su producción en Estados Unidos, China, Suiza y Brasil.