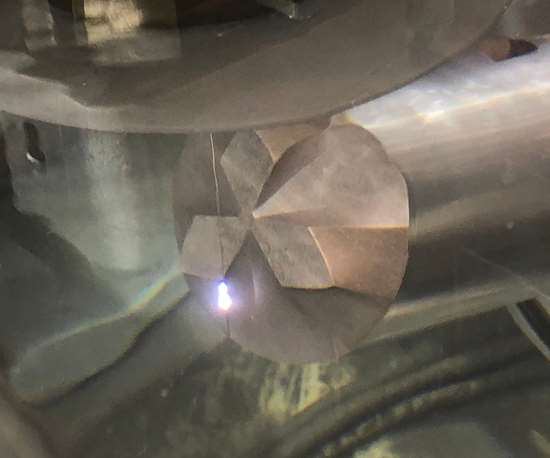

Durante las operaciones de mecanizado por descarga eléctrica (EDM) de hilo, el monitoreo efectivo de la chispa es esencial para garantizar el control del proceso, maximizar la vida útil del hilo y prevenir la rotura de éste. Al trabajar para mejorar las capacidades de sus máquinas de hilo para monitorear mejor el estado de las descargas eléctricas entre el hilo y la pieza de trabajo, Mitsubishi EDM se encontró con un problema inesperado: las señales eléctricas que se alimentaban al control eran demasiado lentas para que el sistema de monitoreo hiciera a tiempo los ajustes necesarios para el tiempo de encendido y apagado, así como en la corriente de sus nuevas máquinas, para así mantener chispas consistentes.

Un objetivo del diseño para esas nuevas máquinas era reducir el desgaste del hilo. “Las generaciones anteriores de las máquinas de la compañía tenían chispas más fuertes descargadas a una frecuencia más baja, lo que puede ser difícil para el hilo debido al relativamente alto voltaje requerido”, dice Mike Bystrek, Gerente de Aplicaciones de MC Machinery, una subsidiaria de Mitsubishi Corp. que vende y servicios de unidades Mitsubishi EDM y otros equipos. “Las nuevas máquinas pueden producir un mayor número de chispas por segundo con menos intensidad, lo que significa que necesitamos mejorar nuestro monitoreo para diferenciar entre chispas ‘buenas’ y cortocircuitos para mantener una curva uniforme a lo largo del hilo”.

Contenido destacado

La “curva”, a la que se refiere Bystrek es la forma combinada de los arcos eléctricos que se forman entre el electrodo del hilo y la pieza de trabajo. Un hilo produce arcos eléctricos más uniformes cuando hay menos cortocircuitos que podrían aumentar su desgaste y crear defectos en la superficie. Para mantener arcos eléctricos uniformes, la compañía necesitaba mejorar sus capacidades de monitoreo de chispas, pero descubrió que sus controles más antiguos no podían mantenerse al día con el ritmo de las nuevas máquinas.

El quid del desafío era simple: el mecanizado por descarga eléctrica se basa en, precisamente, descargas eléctricas. Durante la operación, la chispa se desplaza desde el electrodo del hilo a la pieza de trabajo aproximadamente a la misma velocidad que las señales eléctricas que se mueven a través de los cables del sistema de monitoreo. Sin embargo, la distancia entre el electrodo de hilo y la pieza de trabajo es mucho más corta que la distancia entre la chispa y el control. Esto significa que el control está procesando información desactualizada porque recibe las señales eléctricas mucho después de que se haya completado cada chispa, lo que disminuye la capacidad de la máquina para mantener chispas uniformes. Para resolver este problema, la compañía desarrolló el control de la serie M800, que utiliza cables de fibra óptica para aumentar la velocidad de procesamiento de datos para sus unidades de electroerosión por hilo.

La solución es simple, pero efectiva. Mientras que los cables eléctricos están limitados por la velocidad de la electricidad, los cables de fibra óptica envían datos a través de pulsos de luz que viajan aproximadamente 100 veces más rápido que los electrones a través de los cables. Al actualizarse a “velocidad de la luz”, el M800 puede medir 128,000 chispas por segundo, una mejora cuatro veces mayor que los controles más antiguos de la compañía. Esto permite que la unidad de electroerosión mantenga mejor la salida de chispa uniforme, reduciendo el desgaste del hilo y disminuyendo el voltaje requerido. Un menor desgaste del hilo se traduce en un carrete más lento y una mayor vida útil del mismo, lo que ahorra costos para el usuario. Según la compañía, la nueva línea de unidades de electroerosión, equipadas con el M800, reduce el uso de hilos hasta en 60 por ciento en comparación con los modelos anteriores.

El M800 viene de serie con las unidades de electroerosión de hilo MV1200R, MV2400R, MV1200S y MV2400S. El nuevo diseño de la pantalla del control pone la información de monitoreo de chispa junto con el progreso y el estado de la máquina, enfatizando su importancia. Además de la transmisión de señales por fibra óptica, la compañía ha agregado otras funciones al M800, que incluyen:

- Modo heredado: esta función les permite a los usuarios cambiar las interfaces operativas del M800 al M700 para que los usuarios que están familiarizados y cómodos con el control anterior puedan beneficiarse de las funciones del M800 sin tener que aprender una nueva interfaz.

- Macros de programación a bordo: según se indica, esta función les permite a los usuarios programar más fácilmente las formas comunes al seleccionar la forma deseada e ingresar sus dimensiones.

- Suspensión del programa: los operarios pueden pausar un trabajo cuando otro trabajo más urgente debe procesarse y recuperarse de ese estado en pausa, una vez completado.

- Listas de verificación operativas: según se indica, el personal de configuración puede configurar tareas de mecanizado más fácilmente en un orden específico, y tiene la opción de controlar las tareas para que se completen en ese orden exacto.

CONTENIDO RELACIONADO

-

Siete Leguas Automotive: producción de autopartes de clase mundial

Hace cuatro años se creó en Gómez Palacio, Durango, una planta de producción de componentes automotrices en aluminio. Lo que empezó solo con mecanizado para cajas de engranaje, ahora es un proceso de manufactura integral de fundición de presión de inyección de aluminio y el mecanizado de autopartes para proveer a los más importantes OEM.

-

Panorama del sector de maquinaria y equipos en México

Un estudio para determinar la competitividad del sector metalmecánico, realizado por la Cámara Nacional de la Industria de Transformación, detalla que la industria nacional se enfrenta a importantes retos en su productividad y competitividad.

-

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.