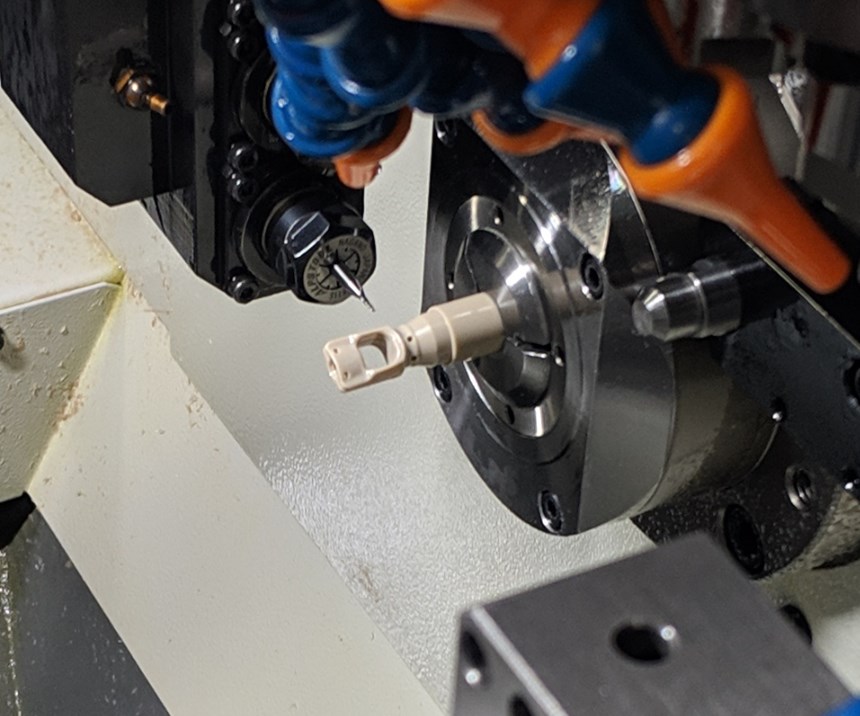

A Challenge Machine, una pieza médica compleja (que se aprecia en las fotos) lo llevó a considerar un torno tipo suizo que tuviera un eje B giratorio y que fuera programable con estaciones de herramental vivo.

El taller de Blaine, Minnesota, que recientemente obtuvo la certificación ISO 13485 ha venido corriendo en dos máquinas CNC una parte de implante grado médico en polieteretercetona (PEEK), usada en procedimientos de reemplazo de rodilla. Antes, una máquina de cinco ejes fresaba la mayoría de la parte (el tiempo de ciclo era de 45 minutos) y una máquina de tres ejes la completaba (el tiempo de ciclo era de 15 minutos). Hoy, esta parte se mecaniza completa en 15 minutos en un torno tipo suizo Marubeni Citizen-Cincom L220.

Contenido destacado

Challenge Machine compró su primer L220 en 2015. Desde entonces ha añadido dos más. El componente PEEK es uno de muchos ejemplos de partes mecanizadas completamente en los tipo suizo con eje B, algunas de las cuales se corrían antes a través de múltiples fresadoras CNC.

Mientras estos tipo suizo son ante todo centros de torneado, los postes de herramental vivo en el eje B les permiten funcionar como fresadoras de cinco ejes con alimentadores de barras que permiten corridas largas de operación desatendida. Durante una reciente visita, conocí cómo se está beneficiando el taller de esta tecnología, algunos de los retos que ha enfrentado adoptándola y algunas de las lecciones que ha aprendido en el camino.

Comienzo suizo

Jim Betland lanzó Challenge Machine en un sótano en 1999. Una porción grande del negocio estaba dedicada al micromecanizado de partes para la industria de semiconductores. Ahora ubicado en unas instalaciones de 1,486 metrsos cuadrados, controlados ambientalmente, justo al norte de Minneapolis, el taller aún desarrolla una buena porción de trabajo de micromecanizado para esa y otras industrias, incluida la automotriz, médica y defensa.

De hecho, recientemente añadió una fresadora CNC Sodick UH430L con husillo de 60,000 rpm y un cargador de pallet para permitir corridas largas de micromecanizado desatendido.

Aunque no todo el trabajo del taller implica micromecanizado, casi todo es complejo. Esta es una de las razones por las que el taller añadió su primera pareja de tipo suizo. Aunque estas máquinas carecían de eje B, las estaciones de herramental vivo les permitían desarrollar trabajo de fresado. Una de ellas ofrecía un subhusillo que podía recoger parcialmente partes mecanizadas del husillo principal para operaciones posteriores.

Los L220s fueron los primeros tipo suizo con eje B del taller. “Ciertamente hay una curva de aprendizaje con estas máquinas”, dice Betland. “Los talleres nuevos en esta clase de tipo suizo deberían esperar que se tomen un tiempo antes de ser realmente capaces de utilizar completamente el eje B”.

El taller puso al mecánico Eric Grue a cargo del aprendizaje de las entradas y salidas del mecanizado con el eje B en ese primer L220. Él estaba familiarizado con los tipo suizo y con el equipo Marubeni Citizen-Cincom en particular, pero esta era su primer experiencia con un modelo de eje B.

“Nos tomó un año antes de que estuviéramos realmente sacando ventaja del eje B”, dice él. “Por un momento, sólo lo estábamos usando para trabajo cruzado normal al material de la barra o directamente en trabajo posterior”.

Ahora, el taller desarrolla un poco de taladrado y fresado en ángulos no normales a la línea de centros del material en barra (el eje B ofrece 135 grados de rotación). Un truco que descubrió Grue fue usar un end mill en lugar de una herramienta de centrado para crear un agujero piloto para el taladrado angular.

El extremo plano de la herramienta evita que “camine” al momento de penetrar el material en un ángulo particular. Además, él indica que se necesitan profundidades muy pequeñas de corte y tasas de avance lentas cuando se hace micromecanizado usando el eje B (i.e. cuando se usan herramientas con diámetros menores a 1 mm). Esto se debe a que cuando los ejes lineal y axial se mueven en sincronía, ellos ponen un gran esfuerzo en la herramienta. Por ejemplo, el taller usó recientemente una broca de 0.5 mm aplicando una profundidad de corte del 5% y 60 mm por minuto de tasa de avance.

Sin embargo, él descubrió también que desarrollar estrategias de herramental para este tipo de máquina requiere ingenuidad. A diferencia de las máquinas fresadoras CNC con cambiadores de herramienta de alta capacidad, los tipo suizo tienen un número limitado de estaciones de herramientas. Los L220 tienen cinco estaciones de torneado, tres estaciones de trabajo cruzado para el husillo principal, seis estaciones opuestas (tres vivas, tres estáticas), ocho estaciones en el poste posterior (cuatro vivas, cuatro estáticas) y cuatro estaciones vivas en el poste de herramientas del eje B.

“Simplemente no hay capacidad para usar herramientas especiales de forma personalizada, como sí podemos en una fresadora”, dice Grue. “Tenemos que ser creativos en cómo usamos fresas de bola, barras perforadoras, herramientas de ranurado y similares para crear las características complejas de parte necesarias, tales como la geometría de diámetro interior con forma de campana en la parte de reemplazo de rodilla en PEEK”.

También hay varias formas en que puede orientarse una parte en el volumen de la barra de material. La orientación de la parte algunas veces se dicta por cuál característica mecanizada en el husillo principal tendría una longitud suficiente que el subhusillo pueda agarrar. Esta es generalmente una característica redonda, pero en una ocasión, Grue fresó un perfil cuadrado en una boquilla ER para sujetar una característica cuadrada equivalente en el extremo de la parte.

Consideraciones de material

Challenge Machine se beneficia porque los tres L220 pueden enfriar las partes usando aceite o aire comprimido. El refrigerante de aceite generalmente se usa cuando se mecanizan metales. De hecho, el más nuevo L220 cuenta con una salida de refrigerante a alta presión para mejorar la evacuación de viruta cuando se taladran agujeros profundos en acero inoxidable 17-4 y 304.

El aire comprimido es útil para plásticos porque el aceite puede contaminar esos materiales. El taller puede cambiar de una corrida de partes metálicas a una de partes plásticas con sólo limpiar las boquillas y bujes guía y limpiando el refrigerante de los portaherramientas y de las líneas de refrigerante y aire comprimido. Este no es un proceso meticuloso. La clave es asegurar que no haya aceite remanente que pueda caer en el material plástico. La programación de trabajos médicos y plásticos en lotes ayuda a minimizar los cambios. Challenge Machine también usa aire comprimido para liberar partes plásticas delicadas del subhusillo porque el pin eyector de la máquina podría dejar una marca.

Una técnica específica para las partes PEEK implica minimizar la longitud de la barra de material “remanente”; esto es, el extremo remanente de la barra de material que no puede mecanizarse debido a la distancia entre la boquilla principal del tipo suizo y el buje guía característico. La longitud remanente normalmente varía de 7 a 12 pulgadas, lo cual puede ser costoso para los clientes que suministran el material (una longitud de 36 pulgadas de este material puede costar aproximadamente 1,800 dólares). Las extensiones de acero mecanizado que se atornillan en el extremo de la barra reducen la longitud remanente de PEEK a 2 pulgadas.

Mirar atrás, mirar adelante

En retrospectiva, el taller ha debido considerar máquinas con capacidad de diámetro de barras de 32 mm en lugar de 20 mm para acomodar partes más grandes, dice Betland. Tampoco debería haber comprado múltiples husillos eléctricos de alta velocidad, de 80,000 rpm como lo hizo para los dos primeros L220 (una máquina ofrece 6,000 rpm para herramental vivo y la otra 9,000 rpm).

“Las rpm muy altas no necesariamente se requieren para mecanizar con herramientas pequeñas”, explica Grue. “Las 9,000 rpm que dos de nuestras L220 ofrecen es suficiente para eso. Además, los husillos eléctricos tienen menor torque, así que usándolos usted no puede lograr una profundidad de corte decente en metales”.

Mirando hacia el futuro, Challenge Machine está considerando usar métodos de enfriamiento tales como CO2 comprimido o chorro de hielo seco al mecanizar plásticos para reducir el riesgo de crear rebabas en la parte. Grue explica que cuando se mecanizan plásticos, la herramienta y el material base de la parte toman el calor en lugar de que el calor salga con la viruta. Entre mayor sea la temperatura del material base de la parte, hay más probabilidad de que el material cortado permanezca unido a la parte.

El uso de aire frio como refrigerante, combinado con cortadores afilados sin recubrir, reduce la probabilidad de que esto ocurra.

CONTENIDO RELACIONADO

-

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

-

Reducción de 30% en tiempos de ciclo con centro de mecanizado vertical

Las máquinas de conicidad 50 más grandes de Journeyman Machine eran demasiado lentas para fresar piezas más pequeñas con agujeros roscados, pero un centro de mecanizado vertical KVR 4020A de conicidad 40 de Kent USA redujo el tiempo de ciclo en 30%.

.jpg;width=70;height=70;mode=crop)