Costos y beneficios del mecanizado horizontal

El cambio del mecanizado vertical al horizontal fue más costoso de lo que este taller había previsto, pero también fue más valioso. La mayoría de los centros de mecanizado del taller ahora son HMC. Vea por qué.

Antes, cuando la empresa Advance CNC Machining de Grove City, Ohio, confiaba en los centros de mecanizado vertical, el presidente de la compañía, Jeremy Hamilton, no quería aceptar el consejo de invertir en centros horizontales.

La resistencia a invertir en centros de mecanizado horizontales

“No admitía gastar tanto para un centro de mecanizado”, comenta. “Por el precio de un horizontal, podía comprar tres verticales más”.

Contenido destacado

Kyle Dunaway, quien ahora es el vicepresidente de manufactura de la compañía, era uno de quienes le aconsejaban considerar los HMC (centros de mecanizado horizontal). En un trabajo previo, Dunaway había trabajado con HMC todos los días. Con Advance, él estaba trabajando con VMC (centros de mecanizado vertical) todos los días. La diferencia para él era aparente.

El desafío de encontrar trabajadores experimentados

Aunque al final, lo que hizo este caso no fue tanto lo que Dunaway dijo sino lo que este empleado fue capaz de hacer –y lo que la mayoría de posibles empleados no fueron capaces de hacer–.

El trabajo del VMC en Advance a menudo implicaba numerosos alistamientos, llevando la pieza de una prensa a otra y a otra, y rotándola en cada paso para presentar una cara diferente al husillo. Cada paso era crítico, y cada alistamiento tenía que ser preciso.

Dunaway, un mecánico de carrera, podía desarrollar estos pasos con precisión, como podían hacerlo otros mecánicos experimentados en el taller. Pero cuando Advance necesitó expandirse con un segundo turno para satisfacer la demanda de los clientes, la compañía no podía encontrar suficientes trabajadores adicionales que tuvieran este nivel de habilidad.

La solución: invertir en un HMC

Un HMC parecía la solución a este problema. Ya que un horizontal sosteniendo una parte sobre una columna o un tombstone puede pivotar el trabajo con su eje B para alcanzar varias caras en un solo ciclo, se necesitan menos alistamientos.

Por eso, el taller podía comprar un HMC para obtener más capacidad y darles esa máquina a nuevos empleados que tuvieran menos experiencia en el mecanizado. Hamilton acudió a Makino, un fabricante en quien confiaba, y compró una de los HMC menos costosos de la compañía. Eso fue en el año 2010.

Él nunca miró hacia atrás. Desde entonces, el taller ha comprado HMC a una tasa de casi uno por año. Hoy tiene cinco de estas máquinas. Todos los HMC posteriores han sido modelos de mayor precio con más características y capacidades que el primero.

Inversión en el centro de mecanizado horizontal y la mejora de la productividad

Parte de lo que descubrió Hamilton (antes, cuando finalmente comenzó a usar ese primer horizontal) fue que estaba equivocado en su percepción de lo caro que sería un HMC. Realmente, el HMC fue más costoso de lo que él creía, ya que necesitó hacer inversiones adicionales para usar la máquina de manera efectiva.

Sin embargo, el HMC también fue más productivo de lo que él había esperado. Fue tan productivo que compensó incluso ese gasto inesperado. De hecho, comenzando con el segundo HMC, el taller comenzó a sacar ventaja de la velocidad y precisión de la máquina para implementar técnicas de mecanizado de alta velocidad que balancearon las capacidades de la máquina aún más. Por ello, el taller, pasó de un tipo diferente de centro de mecanizado a una manera diferente de mecanizar.

Ahora bien, aunque Advance ha elevado su tasa horaria en 50% para trabajos que realiza en los horizontales, puede realizar trabajos tan rápido en estas máquinas que sus precios cotizados normalmente están 25% más bajos que lo mejor que habrían podido lograr cuando los verticales eran su única opción. La máquina más costosa realmente le permite al taller obtener trabajos al ofertar menores precios.

Y según Hamilton, el menor precio es sólo el comienzo. Cuando se hace un trabajo en un HMC en lugar de un VMC, él afirma que sus clientes también se benefician de muchas otras formas.

Ventajas de los centros horizontales en la producción

El negocio de Advance es una división 50-50 entre mecanizado de mantenimiento – es decir, hacer componentes personalizados para plantas que están reparando o ajustando su maquinaria – y partes de producción para mecanizado. En el lado de la producción, Advance está buscando trabajos que nunca habría podido ganar si no fuera por los centros horizontales.

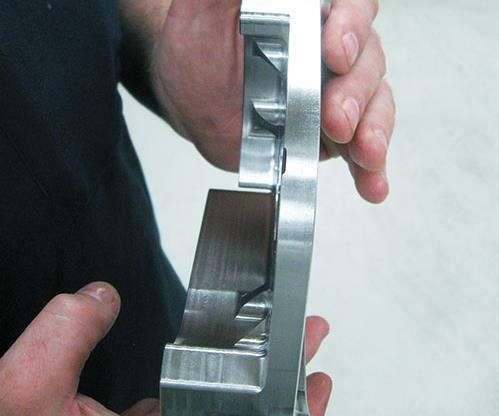

Un ejemplo es una de las dos partes mecanizadas que se aprecia en la foto. En VMCs, la parte en el primer plano, que es un mecanizado de un material cilíndrico, habría requerido tantos alistamientos que el taller no habría podido cotizar un precio competitivo. E incluso si el precio del taller hubiera sido de alguna forma aceptable, su flujo de trabajo no lo habría sido.

Para hacer un uso efectivo en costos de todo ese tiempo de alistamiento, el taller habría tenido que mecanizar el pedido completo de 2000 piezas en un solo lote, aun cuando pocos clientes quieran tanto inventario al mismo tiempo. Hacer la pieza en lotes pequeños, incrementales – lo que prefiere el cliente – habría sido difícil en un vertical, pero el mecanizado horizontal hace que esta sea la forma natural de producción.

De hecho, en la foto se aprecia esta pieza junto con una parte mecanizada para un cliente diferente, porque el día en que fue tomada la foto, las dos partes estaban siendo producidas en lotes alternados en el mismo HMC.

Después de correr tres piezas en un ciclo de mecanizado de la parte cilíndrica, la máquina cambiaría los pallets para realizar dos piezas de la parte rectangular, mientras el operador carga el siguiente juego de blancos cilíndricos. De esta forma, los envíos para los dos clientes se realizarían simultáneamente, hechos en una máquina en el curso de un solo turno.

Mejor utilización de la máquina con centros horizontales

Esta libertad de mantener el corte durante el alistamiento de trabajos o la carga de la parte, combinada con el beneficio del centro horizontal de reducir los alistamientos al pivotar la parte, así como la capacidad de mantener varios alistamientos en sitio y listos para operar al usar diferentes caras de una fijación de columna, brindan una utilización extra de la máquina.

“En un centro vertical, un empleado altamente experimentado y en un buen día podía ser capaz de mantener dos máquinas cortando 75% del tiempo”, Hamilton. “Con los centros horizontales, en un día un empleado puede mantener dos máquinas cortando más del 90% del tiempo”. Además, está el mecanizado de alta velocidad, el cual ha sido cultivado por el taller en un área particular de especialización.

Altas tasas de avance

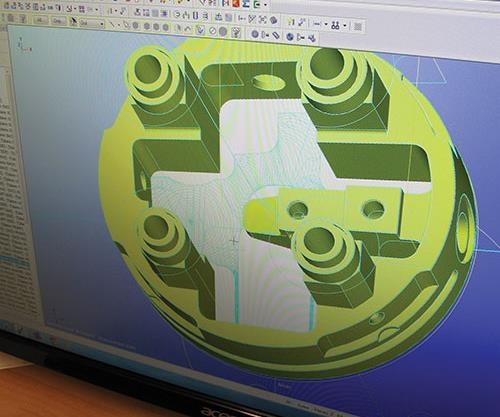

En los cuatro HMC de Makino, que la compañía compró después del primero, uno de los extras por los que el taller optó fue el “Super Geometric Intelligence” de este fabricante de máquinas-herramienta. Se trata un algoritmo preventivo de patrón de herramientas CNC que permite un fresado rápido manteniendo una estrecha precisión a altas tasas de avance.

De esta experimentación el taller ha aprendido lo que puede hacer con un corte más rápido y cuánta libertad adicional le da esta opción a sus programadores. A menudo, la forma más eficiente de mecanizar un trabajo no es con pasadas profundas de fresado, dice Dunaway, pero sí con pasadas livianas de fresado, en las cuales la profundidad reducida de corte está más que compensada por lo que él antes habría imaginado sería una tasa de avance extremadamente rápida. Esta misma opción también puede extender la vida de la herramienta y reducir la variedad de herramientas que tienen que usarse.

Aplicación en la parte cilíndrica y reducción de herramientas

La parte cilíndrica que se aprecia en la foto también ilustra esta situación. Normalmente, lograr el detalle intrincado de la parte habría requerido varios tamaños de herramientas para fresado de desbaste, combinadas con otras varias herramientas para terminar los detalles. Pero Advance se dio cuenta de que podía lograr un tiempo de ciclo mucho más corto usando un patrón de arco de manera continua, que mantiene una herramienta a una alta tasa de avance constante y un agarre constante de material durante todo el fresado de la forma de esta parte.

Advance usó la característica “Dynamic Milling” de Mastercam para generar este patrón de herramienta, el cual permite que un único escariador pequeño mecanice todos los detalles de la pieza, excepto los agujeros taladrados, eliminando el tiempo que de otra forma se perdería en cambios de herramienta.

La precisión a altas velocidades de husillo y tasas de avance también le permiten al taller tomar ventaja de opciones más nuevas de herramientas de corte, diseñadas para esta clase de mecanizado. Generalmente, las herramientas de corte avanzadas eran contraproducentes en los verticales, que carecían de la velocidad y rigidez para usarlas.

Ahora los vendedores de herramientas llegan a Advance ofreciendo muestras de nuevos cortadores para que el taller los pruebe en sus HMC. La capacidad de capitalizar algunas de estas ofertas hace a una máquina productiva todavía más productiva. En un caso reciente, el representante local de Iscar, Jerry Ward, sugirió un nuevo cortador de fresado de alto avance que le permitió al taller lograr un descenso significativo del tiempo de ciclo en una operación de bolsillos profundos.

Competitividad de HMC frente a otros tipos de máquinas

El mecanizado de alta velocidad hace a los HMC competitivos frente a tipos de máquinas totalmente diferentes. Anteriormente, una parte parecida a una sartén de tortas Bundt era mecanizada completamente mediante torneado, pero el taller estaba soldando insertos de torneado con el fin de mecanizar demasiado material de la parte redonda.

En su lugar, el taller se cambió a los centros de mecanizado horizontal, fresando el material a profundidades livianas y altas tasas de avance. Ahora un solo escariador retira una cantidad de material que antes consumía una docena o más de filos de insertos de torneado.

El codo

Una parte que Dunaway cita para ilustrar qué tan lejos ha llegado el taller es la que él llama el “codo”, un componente que antes requería siete operaciones en tres VMC.

La parte compleja tiene características en varios ángulos, algunas de las cuales tienen que ubicarse con precisión con referencias a marcas en tres caras diferentes. Él conocía muy bien la parte porque sus alistamientos eran tan meticulosos que para él era difícil confiar en alguien más para realizarlos.

Ahora todos los empleados pueden hacerla. Dos alistamientos en un HMC realizan todo el mecanizado. Las características referenciadas en tres marcas de la parte siempre se ubican correctamente, porque esas características ahora se mecanizan en un mismo ciclo, así como todas las marcas relevantes.

Gracias a que el mecanizado ahora se ejecuta en menos ciclos, además de las ganancias que el taller obtenido a través del mecanizado de alta velocidad, el tiempo total de mecanizado para esta parte se ha reducido de 14 horas a 6 horas, y eso no incluye el tiempo de alistamiento que se ahorró. En una máquina más costosa, el taller ha logrado un proceso menos costoso.

Para estar seguros, el precio inicial de la máquina fue significativo. Y emplear una máquina más capaz permitió que el taller hiciera otras inversiones, como herramental y sistemas de sujeción con más capacidad, mejor refrigerante y mejor inspección, e incluso procesos que el taller nunca había realizado, como el prealistamiento (ver recuadro). Sin embargo, en el caso de cada una de estas inversiones, lo que el taller estaba haciendo era mejorar su calidad de juego y eso llevaría al taller a una liga diferente.

“Nosotros solíamos competir con numerosos talleres de trabajos pequeños”, dice Hamilton, pero “ahora rara vez tenemos que hacerlo”. En cambio, el taller ahora oferta trabajos para los cuales los talleres más pequeños no tienen capacidad.

Ahora Advance no atiende solamente su mercado local. Con la ayuda del gerente de mercadeo y un sitio web de calidad, la compañía ha hecho más eficientes sus capacidades y se ha vuelto de cubrimiento nacional. Hoy, los prospectos encuentran el taller desde cualquier parte del país. Advance tiene clientes en 24 estados y siguen aumentando.

La inversión continúa. Todos esos gastos previos han pagado sus dividendos, y en estas grandes ligas es donde Hamilton quiere que su compañía siga jugando. Así, dice él, ya no es tan reticente a gastar dinero si es necesario. Por ejemplo, pretende enfocarse en una certificación con la que no cuentan y que ha dejado a su taller fuera de opción en la oferta de algunos trabajos. El siguiente paso, dice él, será probablemente la certificación ISO.

Los costos del mecanizado horizontal

El presidente de Advance CNC Machining, Jeremy Hamilton, dice que la máquina-herramienta en sí es sólo el comienzo de un cambio al mecanizado horizontal. Para hacer completo uso de la máquina de mayor nivel, otras partes del proceso también necesitan subirse a ese nivel. Aquí hay una lista parcial de las inversiones adicionales que hizo este taller:

1. Equipo de inspección. Con el cambio a los centros horizontales, “pasamos de lejos el ser capaces de trabajar con micrómetros y galgas de altura”, dice él. A medida que se incrementó la complejidad y la tasa de producción, el taller tuvo que elevar su capacidad para validar la producción. Un ejemplo de un nuevo recurso de inspección es un brazo CMM portátil de 6 pies, de Faro, que le permite al personal del taller validar componentes particularmente complejos mientras la parte aún está en la máquina.

2. Computadoras. Antes, la velocidad de procesamiento de las computadoras del taller nunca había inhibido a los programadores. Ahora, con las rutinas de mecanizado complejas que fueron posibles al mezclar varias caras en un solo alistamiento, además de la técnica de fresar con muchos cortes rápidos y ligeros, los programas de CN crecieron mucho más y la velocidad de procesamiento se volvió una limitante. El taller compró nuevo hardware de computación.

3. Refrigerante. “Ya no podemos usar el material barato”, comenta Hamilton. La entrega de refrigerante a alta presión requería un calibre más alto de refrigerante.

4. Prealistador de herramientas. Las separaciones de herramientas solían medirse en la máquina-herramienta. El tiempo de alistamiento era lo suficientemente largo en los verticales, así que el tiempo adicional para la medición de la herramienta no parecía ser una gran pérdida. Eso cambió con los HMC. Medir herramientas en estas máquinas sería un tiempo desperdiciado muy valioso. El taller compró un prealistador Parlec y ahora mide las herramientas fuera de línea mientras la máquina está cortando.

5. Fijaciones. Para Advance la sujeción de trabajos significaba solo prensas. En los HMC, la sujeción de trabajos generalmente conlleva una fijación de columna montada en la máquina usando un sistema Ball Lock de Jergens, un sistema que asegura una sujeción rápida y una ubicación precisa del alistamiento. Este sistema se paga cuando el cliente pide un cambio repentino, porque el herramental Ball Lock permite cambiar trabajos rápidamente en una máquina.

6. Distribución de herramientas. Los HMC son demasiado costosos para parar por falta de una herramienta crítica. Para evitar quedarse sin un cortador, el taller compró un sistema de distribución de herramientas con pedido automático de ítems de inventario, de modo que puede mantener sus niveles de inventario de herramientas (Dunaway dice que los reportes de uso de herramientas del sistema de distribución también le dan buena información sobre los trabajos en los cuales el herramental se consume demasiado rápido, sugiriendo los cortes donde se puede experimentar con una herramienta diferente).

Los beneficios del mecanizado horizontal

Advance invirtió primero en el mecanizado horizontal para simplificar alistamientos, de modo que los empleados menos experimentados pudieran supervisar el trabajo de alto valor. Pero los beneficios sólo comenzaron ahí. Desde entonces, el taller ha hecho la transición de casi todo su trabajo de centros de mecanizado a los horizontales, por beneficios adicionales como estos:

1. Tiempo de procesamiento más corto por parte. Hay muchas razones por las cuales el tiempo por parte es más corto en estas máquinas, dice Jeremy Hamilton de Advance. Con la capacidad de los horizontales de cambiar pallets, no hay una demora significativa entre los ciclos de mecanizado para cambiar entre trabajos. Además, en fijaciones tipo tombstone pueden completarse varias piezas en un solo ciclo.

2. Menores precios. Tanto el tiempo de mecanizado como el tiempo de mano de obra son más bajos para partes que se realizan en los HMC. Así, aunque la tasa del taller en los HMC es más alta, las máquinas han reducido el precio total por pieza cotizada.

3. Mecanizado en tres lados. Con el eje B, el HMC puede alcanzar tres caras de la parte en un ciclo. Las características que se relacionan una con otra a menudo pueden mecanizarse en el mismo ciclo para garantizar la precisión.

4. Capacidad para mecanizar partes complejas. Advance ahora oferta en partes que habrían sido demasiado complejas de mecanizarlas en el pasado. Un ejemplo son los planos aerodinámicos. Estas partes podrían justificar una máquina de cinco ejes, pero Advance ha obtenido una capacidad de contornos suficiente en su HMC de cuatro ejes para ser capaz de producir las partes en dos alistamientos por pieza. El brazo Faro (ver foto) es usado para inspeccionar esa forma compleja.

5. Plataforma para herramental avanzado. Los HMC pueden sacar ventaja de la última tecnología de herramientas de corte, lo que significa que los proveedores de herramientas que visitan Advance con herramental lanzado recientemente, algunas veces traen recursos que el taller puede usar. “Ahora tenemos máquinas en las que se puede operar con nueva tecnología”, dice Kyle Dunaway, VP de manufactura de Advance.

6. Atender clientes simultáneamente. Alternar los trabajos en pallets alternados – es decir, cargar el trabajo A mientras se ejecuta el trabajo B, luego cargar el trabajo B mientras se ejecuta el trabajo A, y así – le permite al taller usar una máquina para completar las órdenes de dos clientes en el mismo turno.

7. Desbarbado en máquina. El HMC más grande del taller tiene suficiente capacidad de herramental y el taller puede incluso mantener varias herramientas de desbarbado en el magazín. Así, la orientación horizontal facilita retirar las rebabas en la máquina porque las rebabas retiradas caen. Reemplazar el desbarbado manual con el desbarbado en máquina ahorra mano de obra y costos.

8. Un taller más limpio. Los horizontales mantienen las virutas más contenidas y por eso ayudan a mantener el taller más limpio. Esto contribuye al objetivo original de desarrollar y hacer uso de una fuerza de trabajo cambiante, dice Hamilton. Un taller más limpio atrae a empleados más conscientes de la calidad.

CONTENIDO RELACIONADO

-

Su taller de mecanizado puede ser eficiente y sustentable al mismo tiempo

No solo se trata de garantizar un menor consumo energético, si no de ahorrar en tiempos de fabricación, en materiales y en espacio en el taller. Todo lo que le ayude a incrementar el ROI es sostenible y esto lo han entendido los proveedores de máquinas, herramientas, sistemas de sujeción e insumos.

-

Makino y SST inauguran Centro Tecnológico en Monterrey

En un evento especial que contó con la presencia del presidente de Makino Norteamérica, Don Lane, el Director Global de Ventas, Yukihisa Takayama, y el presidente de Makino México, Eduardo Medrano, el fabricante japonés de máquinas-herramienta abrió su segundo Centro Tecnológico en México.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

.jpg;width=70;height=70;mode=crop)