Con impresión 3D, la fabricación de accesorios va desde el cuarto de herramientas a la sala CAD

Para Ira Green Inc., el diseño y la iteración de los dispositivos de fijación se tomaban días, incluso semanas, y un alto costo por dispositivo. Con una impresora 3D, todo el proceso del taller ha cambiado, aumentando drásticamente la eficiencia y la rentabilidad.

#caso-de-exito

Fundada en 1943, Ira Green Inc. (IGI), con sede en Providence, Rhode Island, es un fabricante y distribuidor de servicio completo de casi 40,000 accesorios diferentes para uniformes militares. El taller de herramientas de IGI se enfoca, por lo tanto, en la fabricación de dados y troqueles. También produce pequeños accesorios para soldadura y pulido.

Con una alta demanda por productos de IGI, se requieren nuevos accesorios todos los días. Sin embargo, cada trabajo tenía que esperar durante varios días antes de que pudiera comenzarse, lo que provocaba cuellos de botella.

Contenido destacado

Los plazos de entrega entre las solicitudes de trabajo y la entrega de accesorios oscilaban entre varios días y algunas semanas. Además, cada accesorio requería ocho horas de programación CNC, ya sea para el montaje de las cavidades o de los electrodos de contorno para el acero de herramientas y las cavidades planas para electroerosionado por hilo. IGI estaba gastando 300 dólares por cada accesorio.

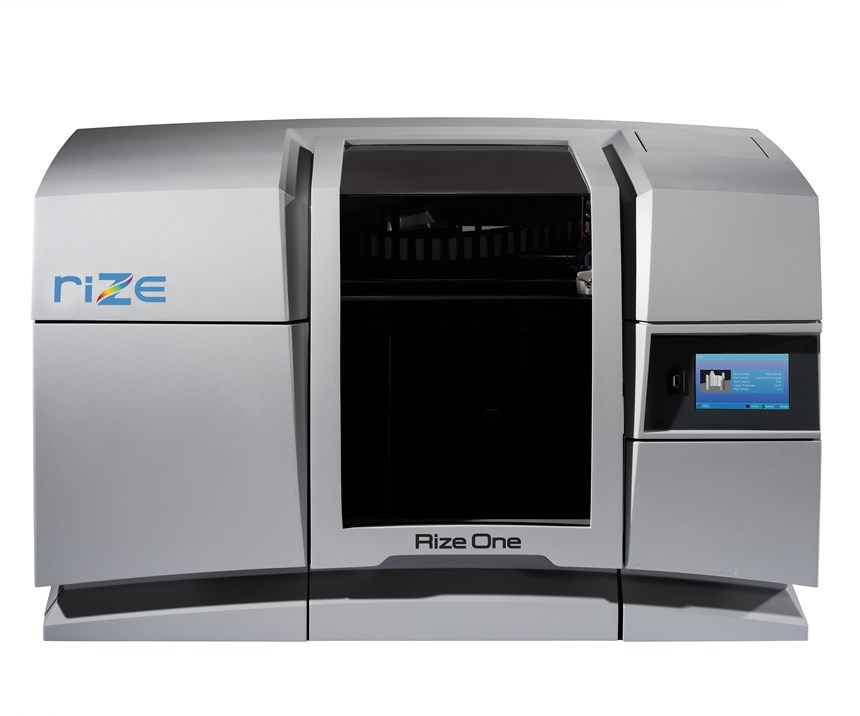

El gerente de manufactura de IGI, Bill Yehle, dice que crear accesorios a partir de componentes de plástico impresos en 3D, en lugar de pedirle al personal del cuarto de herramientas mecanizar esos componentes de fijación de metal reduciría la acumulación en el cuarto herramientas, sin tener que prescindir de empleados. Propuso el uso de una impresora 3D de Rize Inc. para imprimir partes de accesorios, para de esa manera enviar ese trabajo al grupo CAD de la empresa en lugar del cuarto de herramientas, sobrecargado de trabajo.

“La implementación de la impresión 3D de Rize como parte de un cambio de proceso estratégico ha transformado completamente nuestro proceso de producción”, dice Yehle.

En resumen, el cambio ha agregado las habilidades del cuarto de herramientas a las tareas de fabricación de maquinaria y CAM más calificadas, de modo que el diseño de los accesorios se pueda lograr en el momento del diseño del producto, siguiendo el proceso de desarrollo de diseño/manufactura en una ruta paralela.

De 300 a 2 dólares por accesorio

Antes de usar el Rize, los operarios de mecanizado sujetaban la pieza a la máquina, lo que requería un proceso de ensayo y error considerable para obtener la ubicación correcta. También intentaron fundir el molde en nylon para mantenerlo en su lugar, pero esto también requería un proceso de ensayo y error que lleva mucho tiempo, “tornear y quemar”, como lo llama Yehle, además de que no cumplía con los requisitos de precisión de IGI.

La precisión es crítica. Los accesorios impresos en 3D sostienen la pieza mientras que esta se clava en la soldadora y aseguran la precisión y la exactitud de la colocación del clavo. Esto acelera el proceso porque elimina la necesidad de un ajuste manual repetido de los accesorios. También ahorra tiempo cuando los operarios de máquinas colocan un enclavamiento a la vez utilizando el mecanizado tradicional. Al usar dispositivos impresos con la máquina Rize One, IGI ha podido estandarizar el centro del dispositivo para enclavar la pieza sin necesidad de ajuste.

Desde la implementación de la impresión 3D, hace menos de un año, el equipo de diseño de IGI ha impreso aproximadamente 300 accesorios. Ahora utiliza la impresora 3D Rize One todos los días para fabricar accesorios de manera confiable en 50 minutos a un costo de 2 dólares por pieza. Esto le permite al equipo de diseño de IGI producir siete versiones diferentes de accesorios por día que se pueden usar para soldar y pulir. Al usar el Rize One, IGI puede estandarizar los moldes y los enclavamientos, lo que resulta en montajes y cambios más rápidos, repetibilidad y mayor precisión. Yehle dice que el taller ha logrado un ahorro de tiempo del 80 por ciento en los tiempos de montaje y de cambio, de además de que, prácticamente, ha eliminado los errores.

Fuera de la velocidad y precisión en la fabricación de accesorios, los diseñadores de IGI han encontrado otro uso en la capacidad de marcado de tinta del Rise One. Lo utilizan para imprimir números de orden de trabajo, números de línea e imágenes de la pieza en los accesorios para identificación, así como instrucciones para el uso y almacenamiento de la pieza. Estas marcas también sirven como tres puntos de verificación para los operarios de máquinas, que permiten evitar errores.

Cuando IGI tiene que fabricar accesorios de acero para sostener cargas de piezas más pesadas, el personal todavía usa la impresora 3D para prototipos funcionales. Los diseñadores repasan los prototipos hasta que los acaban y luego se dirigen al cuarto de herramientas para la fabricación final de los accesorios de acero. Anteriormente, el taller iteraba diseños de accesorios dos o tres veces en acero a un costo de 300 dólares y plazos de entrega de dos días por iteración. El Rize le permite a IGI producir siete prototipos por día a 2 dólares cada uno.

Impresión 3D en el radar

IGI había estado pensando en implementar la impresión 3D para mejorar sus procesos antes de implementar el Rize One, que eligió después de verlo en funcionamiento en un evento y en consulta con Caelynx, el distribuidor autorizado de Rize y Dassault Systèmes. IGI quedó impresionado con la resistencia de la pieza y las propiedades del material industrial con las que el Rize podía trabajar, lo que permite taladrar, pulir y soldar los accesorios sin flash de soldadura y sin aumentar la temperatura de la pieza durante la soldadura.

Igualmente importante para la estrategia de IGI de operar impresoras 3D en su oficina de diseño, es que las impresoras 3D de Rize son tan fáciles de usar que el personal de diseño pueda operarlas. El diseñador industrial de IGI, que no había usado una impresora 3D desde que era un estudiante universitario, dijo que podía empezar a usar la Rize One de manera rápida y fácil.

IGI desarrolla continuamente su uso de la Rize One para la fabricación de accesorios. La compañía regularmente repite sus accesorios para facilitar la extracción de los moldes de enclavamientos y máquinas de soldadura, y para mejorar aún más la estandarización y repetibilidad del proceso de producción.

Algunas de estas mejoras incluyen la impresión de accesorios dentro de los accesorios. En esta situación, el accesorio base es de tamaño estándar, mientras que el inserto del accesorio está personalizado para la pieza de trabajo, roscando los moldes para tornillos e imprimiendo separadores que permiten que los moldes seleccionados encajen de manera segura en ciertas máquinas.

IGI también está considerando utilizar la impresora 3D para fabricar piezas de servicio y repuestos de su maquinaria bajo pedido, para reducir así el tiempo y el costo de abastecimiento y entrega de piezas mecanizadas, especialmente cuando las piezas están obsoletas o los proveedores están fuera del negocio.

“El proceso que estamos usando con Rize nos da una ventaja competitiva única”, dice Yehle. “Y estamos buscando expandir el uso de la tecnología Rize a aplicaciones en otras áreas de la compañía”.

CONTENIDO RELACIONADO

-

Artículos históricos más consultados sobre manufactura avanzada

Automatización, robótica, manufactura aditiva e Industria 4.0 son los temas abordados en este especial que, bajo la sombrilla de manufactura avanzada, resume las principales tecnologías a observar e implementar en su taller.

-

Fabricantes de máquinas-herramienta responden a los desafíos de la Economía Circular

Desde disminuir el consumo energético en la fase de uso, hasta ofrecer máquinas-herramienta de larga duración y con posibilidades de actualización, son algunos de los aportes del sector para preservar el medio ambiente.

-

Retire las partes impresas en 3D de la placa de construcción con electroerosión por hilo

GF Machining Solutions descubrió que necesitaba modificar casi todas las características de una electroerosionadora por hilo para manejar de manera eficiente los desafíos de retirar partes impresas en 3D de las placas de construcción.