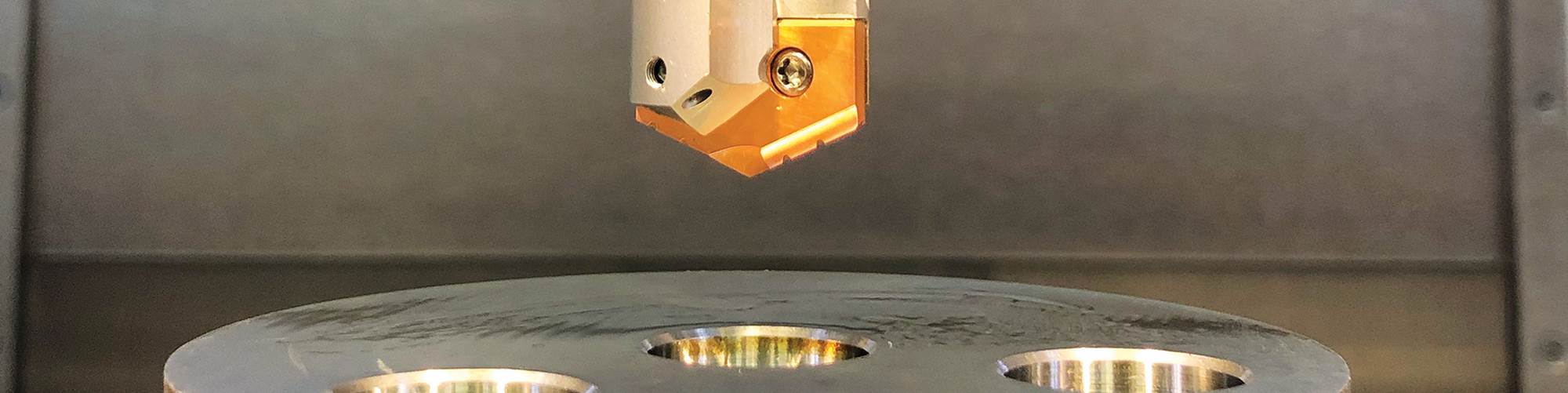

“Por mucho que nuestros clientes quieran que sea una herramienta de acabado, una broca sigue siendo una herramienta de desbaste”, dice Salvatore DeLuca, gerente de producto de Allied Machine and Engineering. “Siempre va a cortar un poco más”.

No obstante, dice que es fácil comprender las altas expectativas para las brocas de punta reemplazable como las fabricadas por Allied, un especialista en herramientas para hacer agujeros. En la aplicación correcta, las últimas ofertas pueden dejar agujeros rectos y lo suficientemente suaves como para hacer innecesarias las herramientas de acabado dedicadas.

Contenido destacado

Sin embargo, hay más en la perforación precisa y eficiente que las herramientas mismas, particularmente en agujeros con relaciones de profundidad a diámetro de 9:1 o más.

Recomendaciones clave para realizar perforación profunda

En una conversación reciente, DeLuca describió cinco recomendaciones para realizar perforación profunda con el sistema T-A de la compañía, una amplia línea de brocas de punta reemplazable de uso general diseñadas para penetrar la mayoría de los aceros, fundiciones, aleaciones de alta temperatura y aleaciones de aluminio.

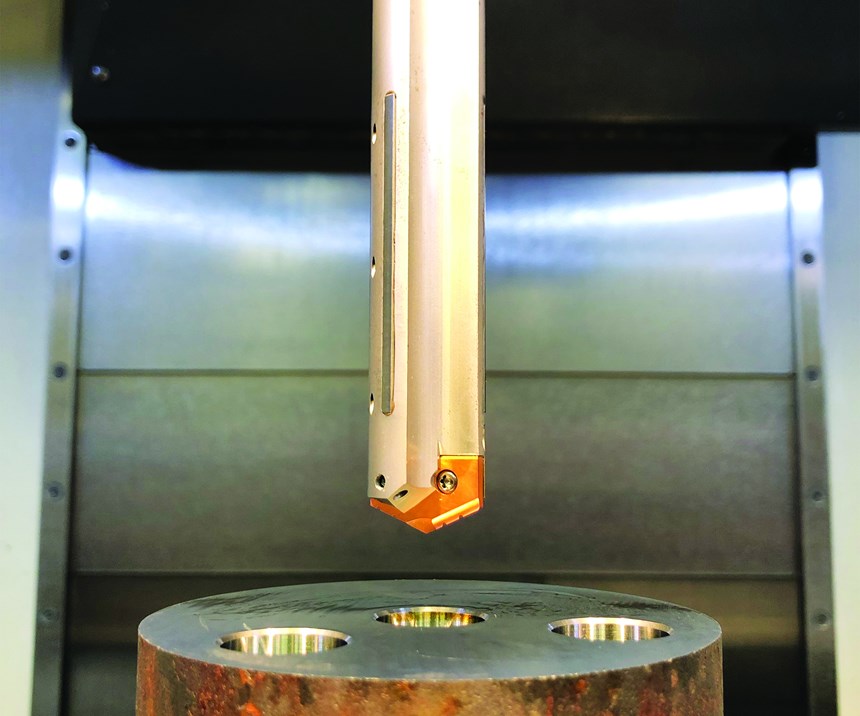

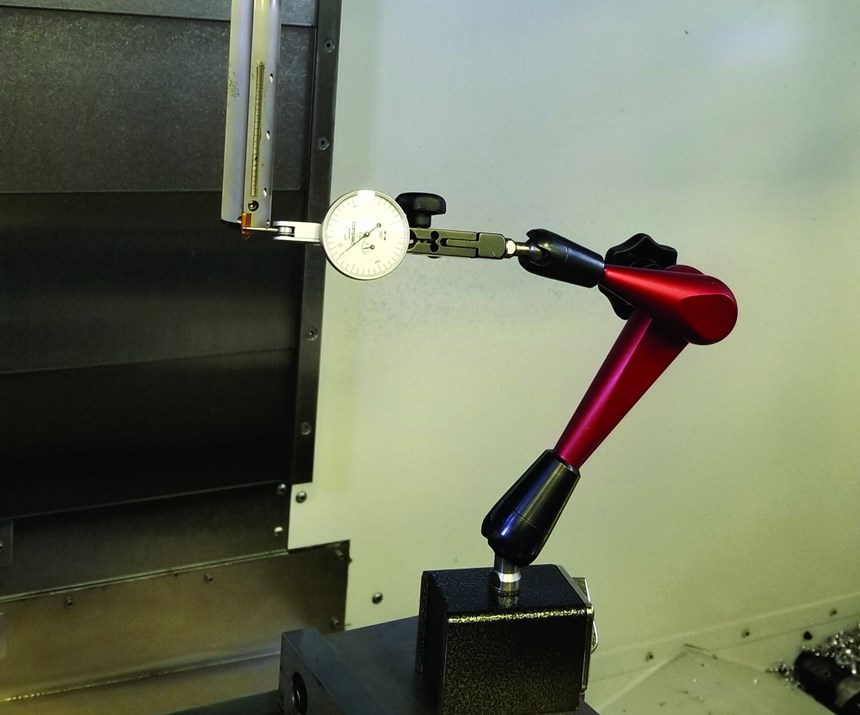

1. Beneficios de la configuración de herramientas fuera de línea con preajuste

Cuanto más profundo es el agujero, más larga es la broca. Cuanto más larga sea la broca (mayor será la distancia entre la punta de la herramienta y la punta del husillo), mayor será el grado en que la desviación puede afectar los resultados. En algunas aplicaciones de orificios profundos, la oscilación más leve puede desgastar prematuramente las herramientas y comprometer tanto la rectitud como el acabado de la superficie.

Sin embargo, la necesidad de una configuración cuidadosa no es excusa para gastar cantidades excesivas de tiempo en identificar y corregir la desviación con cada herramienta o cambio de inserto.

Más específicamente, no hay espacio en un entorno de producción moderno para subir a las zonas de trabajo para remontar indicadores, ni para sostener trozos de papel en su lugar para los retoques de herramientas. Lo más probable es que el ensamblaje de herramientas fuera de línea con un preajuste ahorraría cantidades significativas de tiempo en cualquier operación de perforación de agujeros profundos.

Además de ahorrar tiempo, hacer que los márgenes de perforación sean más fáciles de encontrar y medir evita errores costosos.

“En mi opinión, solo la facilidad de montaje ya vale la inversión”, dice DeLuca. “Cuando se observa la reducción en el costo de montaje y el tiempo de inactividad de la máquina debido a mediciones de montaje incorrectas, es difícil imaginar no tener un preajuste”.

En las instalaciones de un cliente, tres de los taladros “Stealth” autoguiados de punta reemplazable de Allied Machine (llamados así por su funcionamiento silencioso) se instalan en el cuarto de herramientas al comienzo de cada turno. Este proceso lleva menos de 10 minutos.

En contraste, montar tres herramientas en la línea de mecanizado puede llevar hasta 30 minutos, lo que equivale a 90 minutos de tiempo perdido en el transcurso de tres turnos. En un entorno de producción 24/7, eso suma casi 2,200 horas por año (una cifra que no tiene en cuenta el tiempo de inactividad de la máquina durante los cambios de herramienta). “Un sistema de preajuste es probablemente el 5% del costo de esas horas perdidas”, señala DeLuca.

En este caso, el Stealth Drill se suma al ahorro de tiempo proporcionado por el preajuste fuera de línea. Esta broca presenta un pasador ajustable que mueve el inserto radialmente para mitigar la acumulación de tolerancia común a todas las brocas de punta reemplazable.

Como resultado, registrar la desviación ya no requiere desmantelar y limpiar el conjunto de la herramienta, ajustar las compensaciones, agregar cuñas a las torretas de herramientas o confiar en operarios experimentados para intentar una solución poco ortodoxa.

2. La importancia del refrigerante en el proceso de perforación

Salvo alguna forma de visión de rayos X, la formación de virutas es la única forma de juzgar el rendimiento de una broca durante el corte, mientras todavía hay tiempo para actuar. Las formas “curlicue” (es decir, “seises” y “nueves”) son ideales, mientras que las virutas más largas y fibrosas eliminan el calor de la zona de corte de manera menos eficiente.

El color también importa. A medida que la zona de corte se calienta, las virutas se vuelven progresivamente grises, negras y azules. Las virutas descoloridas pueden indicar la necesidad de reducir el calor disminuyendo las rpm del husillo, mientras que las virutas fibrosas pueden indicar la necesidad de aumentar la velocidad de alimentación hasta un punto en el que el material mecanizado se rompe en lugar de pelarse.

Otros problemas pueden ser más fáciles de pasar por alto. “Una de las entradas más subestimadas en cualquier proceso de mecanizado, incluso más allá de la perforación, es el refrigerante”, dice DeLuca.

Dado el impacto significativo del refrigerante en la forma en que se forman las virutas, ajustar la concentración y el flujo del refrigerante también puede ayudar a resolver los problemas con los “nidos de pájaros” descoloridos (refiriéndose a las formaciones de virutas).

Los refrigerantes solubles en agua son más comunes para aplicaciones de uso general porque eliminan bien el calor. Dicho esto, las formulaciones semisintéticas o totalmente a base de aceite pueden ser una mejor opción para mejorar la lubricidad y garantizar virutas cortas y segmentadas en ciertos casos.

Aunque las herramientas pueden desgastarse más rápidamente y los parámetros pueden ser menos agresivos que con un refrigerante a base de agua, un recubrimiento de inserto que mejore la resistencia al calor podría ayudar a compensarlo. Todo depende de la aplicación.

Un factor no negociable es el uso de brocas con refrigerante directo. Las máquinas-herramienta también deben suministrar suficiente presión de refrigerante. Las brocas pequeñas requieren una presión significativamente mayor para que la evacuación de la viruta se mantenga en línea con la eliminación del material, ya que deben funcionar a rpm más altas para lograr la misma velocidad superficial que las herramientas más grandes. “Cuanto mayor es la presión, más rápido salen las virutas del agujero y más rápido puede girar el taladro”, dice DeLuca.

3. Los reingresos de la herramienta significan problemas

Las brocas T-A de Allied están disponibles con 187 combinaciones diferentes de geometrías y revestimientos de insertos estándar, y esta es solo una línea de herramientas de un fabricante. Con tantas opciones específicas de aplicación disponibles, las estrategias para las brocas de insertos que alguna vez fueron un procedimiento estándar podrían dejar de aplicarse.

Un ejemplo es el reingreso de la herramienta. No debe ser necesario invertir periódicamente la alimentación de la herramienta durante el corte para garantizar que las virutas se evacuen del orificio.

“Cuando ves operaciones de reingreso en estos días, por lo general, alguien aplica mal una herramienta o usa la herramienta equivocada por completo”, dice DeLuca.

Los reingresos de herramienta podrían ser la única opción si no hay tiempo para nuevas herramientas u otros ajustes de proceso. Sin embargo, el resultado es siempre una perforación más lenta. Además, retraer la herramienta a mitad del corte puede dejar virutas parcialmente formadas y sin separar dentro del orificio.

El carburo es resistente al desgaste, pero relativamente frágil, una característica que puede hacer que los insertos sean propensos a fallas prematuras o incluso catastróficas al contacto repetido con una superficie tan irregular y agresiva. Incluso si los insertos no están comprometidos, la pieza de trabajo podría estarlo.

Como se mencionó anteriormente, la mayoría de las brocas cortan ligeramente por encima del tamaño nominal. “Tal vez sea solo por unas pocas milésimas de pulgada o “thous” (1"thou"= 0.001 pulgadas), pero en algunos trabajos, aún puede existir el riesgo de maltratar el interior del agujero o cortar un agujero de mayor tamaño”, explica.

4. Los insertos son autocentrados

Otra práctica desactualizada es el uso de un taladro de punto de 90 grados con un diámetro más pequeño para el agujero piloto. Esto tiene sentido intuitivamente y, como es el caso del reingreso para perforación, puede ser una regla práctica para ciertas aplicaciones de talleres de herramientas.

Después de todo, un orificio de menor diámetro perforado ligeramente descentrado es más fácil de corregir que uno más grande, mientras que un ángulo de punta afilada ayuda a que la broca penetre rápida y fácilmente en la pieza y se asiente en su posición. Sin embargo, la mayoría de las máquinas-herramienta CNC se posicionan con la precisión suficiente para que la broca piloto pueda tener el mismo diámetro que la broca principal. También son lo suficientemente potentes como para conducir puntos más duros en el material virgen de la pieza de trabajo.

De hecho, la mayoría de los insertos de perforación de punta reemplazable presentan puntas autocentrantes con ángulos de punta de menos de 90 grados. Como resultado, el inserto puede impactar el diámetro principal del orificio antes del punto de autocentrado.

“Si tuviera que seguir una broca de punto estándar con una de nuestras herramientas, nuestra broca querrá caminar ligeramente, causando un desgaste prematuro y potencialmente haciendo que la herramienta se salga”, explica DeLuca. “El uso del mismo diámetro de inserción y ángulo de punta asegura que la broca más larga retome perfectamente donde la broca de punto dejó el trabajo”.

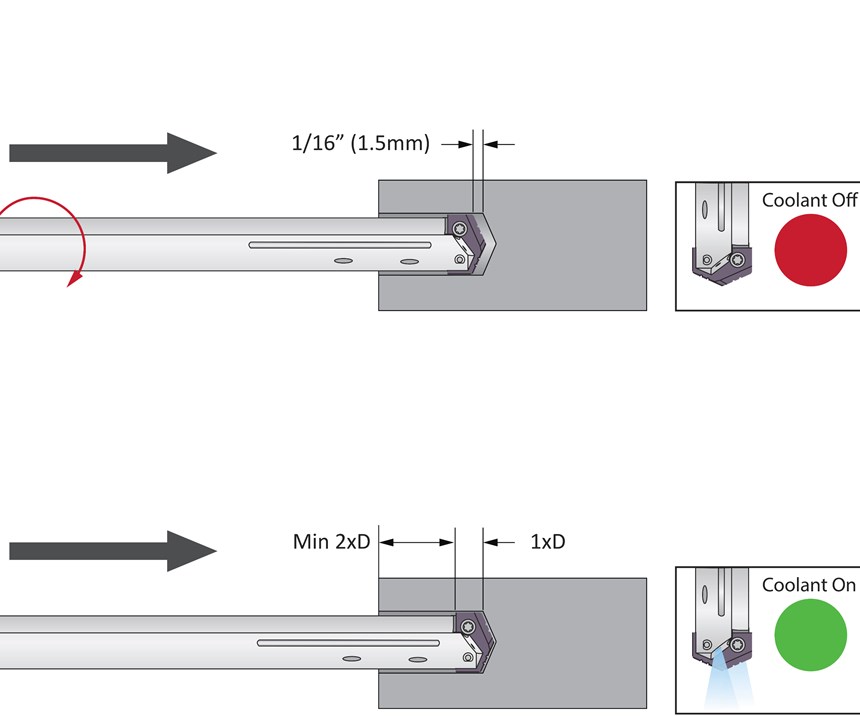

5. La precaución es una virtud

En la perforación de agujeros profundos, el aumento inmediato de velocidad hasta velocidades y avances finales puede crear problemas de seguridad y riesgo de comprometer el trabajo.

Como tal, muchas de las recomendaciones estándar de Allied para taladros de inserción T-A de propósito general se pueden resumir en una frase: acérquese al agujero piloto con precaución (para más detalles, vea las imágenes).

“Acercarse a un agujero preexistente con precaución ayuda a evitar rayones o daños”, dice DeLuca sobre estas recomendaciones. “Permite que los márgenes de la broca se enganchen con el material antes de que llegue a velocidad de corte. El agujero comienza a actuar como un buje que mantiene el taladro centrado y mantiene a salvo las piezas y a las personas”.

CONTENIDO RELACIONADO

-

Así mejoró TREMEC sus tiempos de ciclo en el maquinado de autopartes

TREMEC es un reconocido fabricante de componentes automotrices. En la planta 1 de Querétaro, donde se desarrollan los nuevos productos de la empresa, optimizaron el maquinado de flechas gracias al uso de herramientas eficientes y personalizadas.

-

Con centros de torneado y una operación espejo, MITSA acelera producción de flechas

Mediante un método espejo con dos centros de torneado, Maquinados Industriales Tamez (MITSA) logró mejorar los tiempos de ciclo en la producción de flechas motrices para trenes.

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.