“Las nueces son geniales”, dice Shawn Wentzel encogiéndose de hombros cuando se le pregunta por qué decidió plantar 7,000 nogales en su propiedad en Lodi, California. Ahora con dos años, el huerto es un negocio secundario en crecimiento. Rodeado de llanuras y viñedos, comienza en la puerta de atrás de su principal fuente de ingresos: un antiguo granero de caballos convertido en taller de máquinas con mucho espacio para equipos adicionales de fresado y torneado para complementar el actual establo de seis máquinas-herramienta.

Llamó al taller Wenteq, y con un crecimiento de aproximadamente 10 por ciento por año, las perspectivas para llenar el resto del espacio de 15,000 pies cuadrados parecen brillantes. La adición de tecnología más reciente es un robot para cargar y descargar varias piezas para equipos automotrices y agrícolas desde un centro de torneado. Con el Sr. Wentzel optando por hacer mucho del trabajo preliminar, la integración del robot es un trabajo en progreso. No importa. Como en el caso de los nogales, no ve ninguna barrera en su falta de experiencia de integración de automatización.

Contenido destacado

“No hay nada como hacerlo tú mismo”, dice el hombre de 36 años, articulando el espíritu independiente que primero lo llevó a convertir su hobby de mecanizado en un negocio hace casi 15 años. “¿Qué puede alguien aprender en la escuela que no puede aprender en el taller?”

Esta inclinación a hacer su propio camino es una de las razones por las que Wentzel dice que aprecia los CNC Thinc-OSP de arquitectura abierta en las cinco máquinas herramienta Okuma del taller. La interfaz de programación de aplicaciones (API) de estos controles, que es esencialmente el conjunto de herramientas y recursos utilizados para integrarse con el CNC y desarrollar funcionalidades para él, se basa en la misma plataforma operativa de Microsoft Windows que maneja muchas computadoras personales. Eso significa que los CNC pueden usar gran parte del mismo software que cualquier otra computadora basada en Windows, incluidas las aplicaciones descargables, como los navegadores GPS, los monitores de ritmo cardíaco y los rastreadores meteorológicos comunes a los dispositivos móviles de los usuarios.

Por supuesto, las aplicaciones que ofrece Okuma están diseñadas para hacer la vida más fácil en un taller de máquinas CNC. Muchas están disponibles de forma gratuita a través de la tienda de aplicaciones en línea del fabricante de la máquina herramienta. Esta tienda ha estado creciendo constantemente desde su lanzamiento en 2014, gracias en parte a la participación activa de talleres como Wenteq. Cada vez que Wentzel ha tenido una idea, siempre que hay algo que deseaba que su CNC pudiera hacer, dice que probablemente pueda lograrlo si le pide al distribuidor de Okuma, Gosiger Automation, que desarrolle una aplicación.

Él no está solo según Okuma, muchas aplicaciones ahora disponibles para descargar se originaron con usuarios finales como Wentzel. De esta manera, la compañía esencialmente invita a sus clientes a participar en el desarrollo de nuevas funciones de CNC. Wentzel fue uno de los primeros entusiastas de este enfoque, y Wenteq se convirtió en un campo de prueba temprano después del debut de la tienda de aplicaciones.

“Cuando ha salido una aplicación, no hemos tenido miedo de lanzarla en una máquina y probarla”, dice.

Todos estos pequeños programas ayudan a Wentzel y sus tres empleados del taller a evitar cometer errores o perder tiempo, dice. Por ejemplo, el taller no tiene una herramienta de preajuste de herramientas fuera de línea (aún no, de todos modos), por lo que muchas de las aplicaciones más utilizadas ayudan a agilizar la entrada manual de compensaciones en los controles de la máquina. Otros proporcionan una funcionalidad básica de monitoreo de la máquina. Aquí hay cinco ejemplos de aplicaciones que el taller considera valiosas, dos de las cuales se crearon a petición de Wentzel:

Cinco aplicaciones útiles y valiosas para los procesos CNC

1. Administrador de variables

Esta aplicación permite a los operarios sin experiencia editar variables comunes en la sección de parámetros del control sin cometer errores. (Las variables comunes se utilizan para almacenar compensaciones, recuentos de piezas y otros datos temporales que son específicos de un programa de pieza en particular). “No quiero que los empleados ingresen a la sección de parámetros del CNC”, explica Wentzel. “La sección de variable común está a una página de la ubicación del sistema de la máquina. Si se cambiara algo en esta página, la máquina podría colapsar”.

En cambio, el administrador de variables presenta solo las variables comunes relevantes, que pueden extraerse del programa CAM o definirse por Wentzel cuando programa un trabajo. Todas las variables se pueden etiquetar claramente para mayor comodidad y eficiencia, y la función “revertir” puede restaurar rápidamente los valores anteriores en caso de error.

En el centro de mecanizado horizontal (HMC) a base de palets del taller, el administrador de variables facilita que incluso los operarios inexpertos puedan cambiar las herramientas para un nuevo trabajo sin interrumpir la producción. Para facilitar esto, el ciclo de la máquina incluye un “palet falso” asociada con un programa CAM que no hace más que iniciar una macro para probar las herramientas recién cambiadas. En cualquier momento antes de que entre este palet, el operario simplemente abre el administrador de variables, ingresa los nuevos números de herramienta y hace clic en “establecer” para iniciar un ciclo de sondeo para cada herramienta cambiada.

En resumen, las herramientas pueden ser probadas siempre que sea conveniente, en lugar de hacerlo inmediatamente después de insertarlas en el cambiador automático de herramientas de 146 posiciones (ATC). "Solo pone lo que es relevante delante de usted”, dice Wentzel sobre el Administrador de Variables. "Simplemente se escriben los números de la herramienta y se hace clic una vez". (Los números de la herramienta generalmente corresponden al número de la ranura en el ATC, es decir, la herramienta 1 va en la ranura 1).

El administrador de variables también permite ajustar la programación de una máquina sobre la marcha simplemente cambiando la variable asociada con el recuento de piezas. La capacidad de cambiar el recuento de piezas desde la planta, mientras la máquina opera y sin editar el programa, es particularmente útil para los centros de torneado alimentados por barras del taller, dice Wentzel. Como en el caso de las compensaciones de herramienta HMC, no es necesario navegar a través del CNC para encontrar la variable asociada con el recuento de piezas. Hay poco riesgo de cambiar la variable incorrecta o alterar un parámetro que no debe cambiarse.

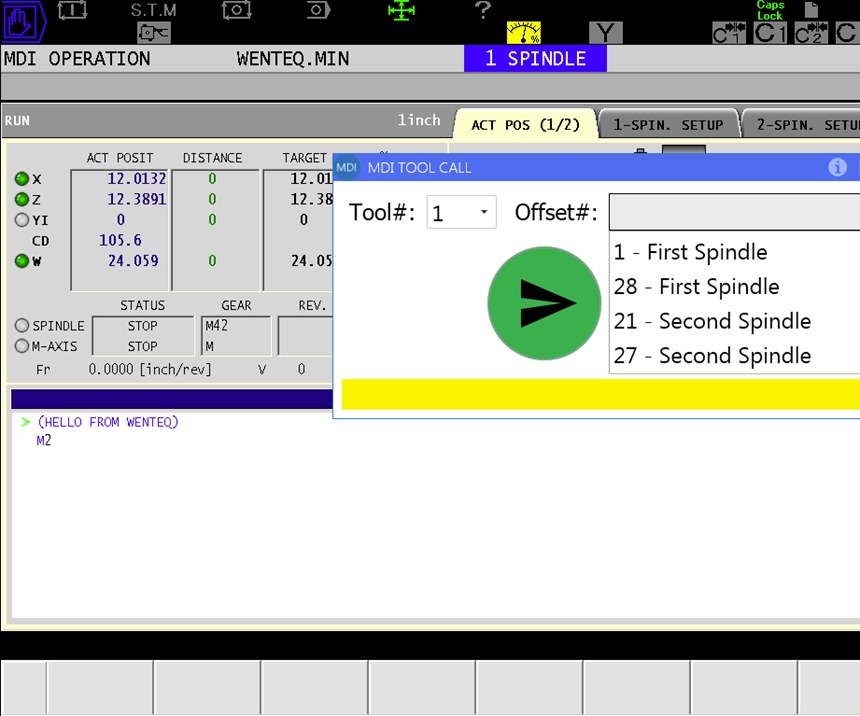

2. Llamado de herramienta MDI

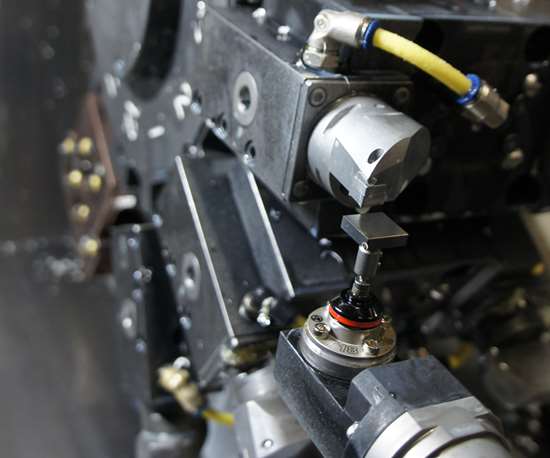

Desarrollado por Gosiger a solicitud de Wentzel, el llamado de herramienta de entrada de datos manual (MDI) se utiliza para el torno LB-3000 del taller. Con un subhusillo y una torreta del eje Y que pueden acomodar hasta 96 herramientas para las operaciones de trabajo frontal y posterior, configurar los desplazamientos en esta máquina puede ser complicado.

Además de la confusión está el hecho de que se pueden apilar hasta ocho herramientas en la misma estación de torreta (cuatro para el eje principal y cuatro para el husillo secundario). Cada uno requiere su propio desplazamiento, pero las herramientas apiladas de esta manera son más difíciles de probar porque no se alinean con la línea central del eje en la posición inicial de la torreta.

Para mover la torreta a su posición a lo largo del eje Y es necesario moverla manualmente (y con cuidado) o ingresar una serie de coordenadas en el CNC (nuevamente, con cuidado).

El Llamado de Herramienta MDI reduce esta tarea a solo unas pocas pulsaciones. El operario simplemente abre la aplicación, ingresa el número de la estación de herramientas, designa qué herramienta requiere un nuevo desplazamiento y presiona “inicio” para mover el eje Y a la posición correcta. “Escribía lo mismo una y otra vez, y pensé ‘Esto es tonto’”, recuerda Wentzel sobre el desarrollo de la aplicación.

“Me acerqué a Gosiger con una idea para facilitarle a cualquiera que lo haga rápido y sin ninguna experiencia o conocimiento”.

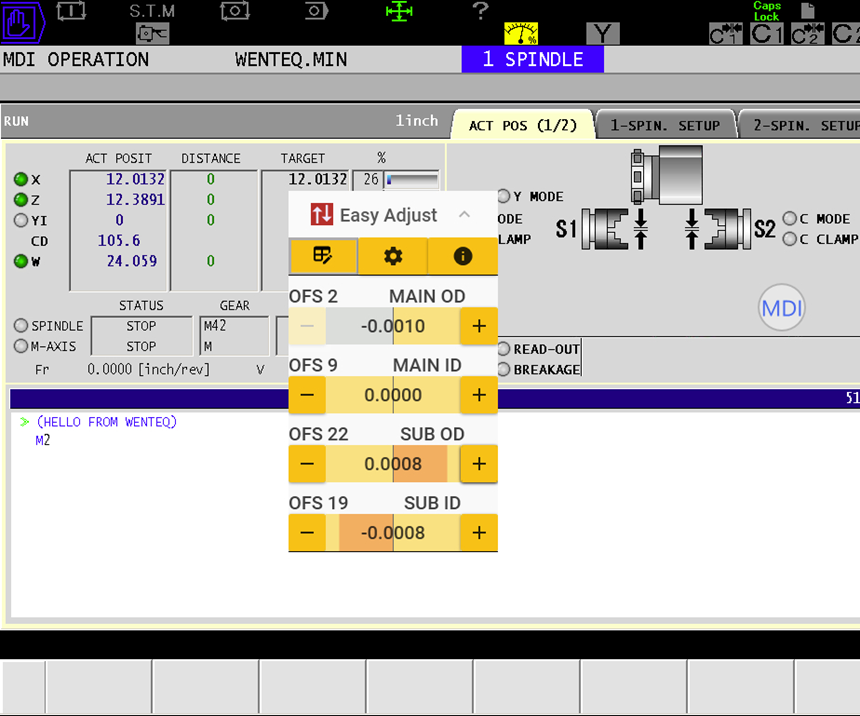

3. Ajuste fácil

El trabajo de Wenteq a veces exige cambiar las compensaciones de las herramientas con frecuencia, a veces entre cada pieza. “Hace unos meses tuvimos un proyecto de tolerancia estricta en el que medíamos cada pieza para verificar el desgaste de los insertos y luego cambiábamos las compensaciones según fuera necesario”, dice Wentzel. “Comete un error una vez en una situación como esa, y puedes perder una pieza”.

Hay riesgo en ello por lo que unos pocos meses antes de la visita de Modern Machine Shop a fines del año pasado, Wentzel le presentó a Gosiger la funcionalidad que se convirtió en la aplicación Easy Adjust. Esta aplicación presenta a los operarios una interfaz simple que consta de cuatro barras deslizantes, cada una correspondiente al desplazamiento de una herramienta de corte específica. Al hacer clic en los botones “más” y “menos” se ajusta el desplazamiento en una cantidad preespecificada (cambiar esta cantidad requiere una contraseña).

A medida que el operario ajusta los botones, la barra cambia de color según la forma en que el ajuste llegue a los límites mínimo y máximo preespecificados. Limitar la pantalla a cuatro compensaciones ayuda a simplificar las cosas, agrega, señalando que pocos trabajos requieren ajustes más que eso. Esta simplicidad permite que incluso los empleados menos experimentados de la planta puedan ser productivos mientras aprenden, y sobre todo, evitar errores y desechar piezas.

4. MTConnect

En la época en que la tienda de aplicaciones Okuma debutó en 2014, Wentzel había estado buscando una solución simple y asequible para el monitoreo básico de la máquina. “Para un sistema que consideré, la compañía quería miles de dólares más una tarifa mensual”, recuerda, “pero no necesitamos toda esa funcionalidad. Somos lo suficientemente pequeños como para no necesitar información de utilización profunda o paneles de control sofisticados con un montón de líneas. Solo buscábamos una vista simple y de un vistazo del estado de la máquina”.

Al final resultó que, esta funcionalidad estaba disponible de forma gratuita en la tienda de aplicaciones Okuma. Desde entonces, la información básica del estado de cada máquina-herramienta se ha mostrado en dos monitores de TV de 50 pulgadas que están visibles en todo el taller. Verde indica una máquina que está funcionando, naranja indica equipo inactivo y rojo indica un problema potencial.

Wentzel dice que la configuración fue fácil, ya que las aplicaciones gratuitas transmiten la información de estado a través de la misma conexión Wi-Fi que se usa para vincular máquinas y enviar programas de piezas. Un Intel Compute Stick, esencialmente, una mini computadora con Windows 10 que se conecta a un puerto USB, instalado en cada uno de los monitores recibe los datos de las máquinas. Wentzel también puede ver los datos en su teléfono inteligente.

Todo esto es posible gracias a MTConnect, un protocolo de comunicaciones de código abierto que facilita la interconexión y la comunicación entre las máquinas herramienta CNC y otros equipos de fabricación. Específicamente, Wenteq usa tres aplicaciones: MTConnect Agent / Adapter, que proporciona la funcionalidad básica de comunicaciones de MTConnect; MTConnect Display, que escanea una red del taller en busca de dispositivos compatibles (en este caso, el Compute Stick) para hacer que la instalación sea plug-and-play; y MTConnect Display Mobile, que proporciona conexión al teléfono móvil.

5. Alerta de máquina

El acceso a las pantallas de estado no es el único medio de Wentzel para monitorear las máquinas-herramienta. Mientras caminaba por el International Manufacturing Technology Show 2018 (IMTS), recibió una llamada con un tono de llamada distinto, uno asignado a una entrada específica en su lista de contactos. En el otro extremo no era una persona, sino una de sus máquinas, que informaba de un problema. Esta capacidad simple es gracias a la aplicación gratuita Machine Alert, que envía información de estado del CNC y capturas de pantalla por correo electrónico o texto cuando se cumplen ciertas condiciones especificadas por el usuario.

Aplicaciones hechas a pedido

En 2014, Wentzel tuvo que descargar todas las aplicaciones. Ahora, muchos vienen preinstalados en los CNC de las nuevas máquinas Okuma, incluido el Agente / Adaptador MTConnect, las aplicaciones que rastrean los programas de mantenimiento y las aplicaciones que calculan el tiempo total de ejecución y el tiempo de ejecución restante, entre otras funciones.

Mientras tanto, Okuma continúa alentando a los propietarios de talleres a solicitar una funcionalidad nueva y personalizada. “Mis necesidades serán diferentes a las de otra persona”, dice Wentzel. “La alegría de una aplicación es que puedes obtener un pequeño programa que hace exactamente lo que quieres”.

CONTENIDO RELACIONADO

-

Anuncian llegada de Saic Motor a México

De acuerdo con información de la Cámara de Comercio y Tecnología de China-México, la armadora Shanghai Automobile Group instalará una planta armadora en el país.

-

Eberspächer inauguró planta de producción en Coahuila

Para la construcción de la planta de Eberspächer, ubicada en el Parque Industrial Santa María en Ramos Arizpe, se invirtieron 25 millones de dólares.

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.