Con herramental recubierto de CVD, taller logra maquinado desatendido

Wolfram Manufacturing Co. experimentaba problemas con la vida de sus herramientas y desempeño inconsistente en el mecanizado de piezas en fundición gris. Cambiando su herramental por insertos GC3205 con recubrimiento de CVD, de Sandvik Coromant, la compañía pudo ejecutar operaciones desatendidas.

#manufactura-esbelta

Edited by Emily Probst

Aparte de contratar personal calificado, las compañías exitosas adoptan nuevas tecnologías, afirma Nathan Byman, presidente de Wolfram Manufacturing Co. La extensa lista de equipos en su taller, con sede en Austin, Texas, sería sorprendente para cualquier empresa, mucho más para una con sólo cinco años de creada.

Sin embargo, el equipo por sí solo no era suficiente para mecanizar piezas a partir de materiales súper duros de una manera eficiente. Encontrar la tecnología de herramientas correcta de Sandvik Coromant le ayudó a esta compañía a ejecutar una aplicación compleja de forma desatendida.

Contenido destacado

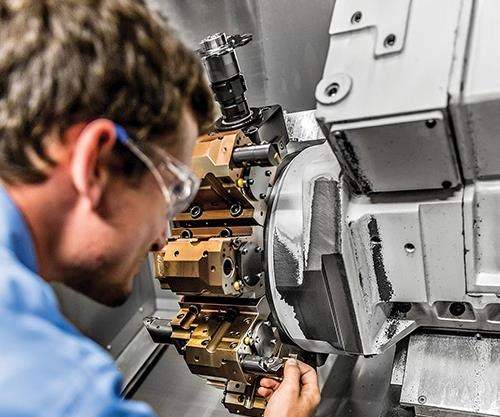

Wolfram ha invertido mucho en tecnología. Su estandarte es una máquina multitarea Okuma Multus B400W con husillo de 10,000 rpm, equipado con Coromant Capto; cargador para 40 herramientas; bomba de refrigerante de alta presión para 1,000 psi, de MP Systems; máquina de sondeo en línea y un sistema de alimentación adaptativo de Caron Engineering.

Un par de centros para torno-fresado con eje Y, Okuma LB3000 EX MYW, equipados de forma similar, se ubican a pocos metros de distancia, junto con el sistema de manipulación e inspección robótica de piezas por medio de un comparador de calibre Equator de Renishaw.

Byman fue el líder de todas estas adquisiciones. Antes de comenzar con Wolfram, trabajó para algunas grandes empresas en el área de Houston. Él vio que había oportunidades de mejora en la forma como estas empresas atendían a sus clientes y en la rapidez con la que adoptaron la nueva tecnología.

Según Byman, cuando los talleres combinan máquinas-herramienta de la más alta tecnología, herramientas y tecnología de software para apoyarlas, comienzan a evidenciar algunas ganancias muy relevantes.

Eso es exactamente lo que Wolfram hizo con tan sólo 557 metros cuadrados y 14 empleados. La compañía opera durante todo el día, especializándose en una variada mezcla de piezas complejas con bajo volumen de producción, algo a lo que Byman se refiere como producción “extraña, rápida y repetitiva”.

Los volúmenes son desde cinco a 10 partes hasta miles. En lugar de recibir un montón de trabajo de prototipo que la compañía nunca va a volver a ver, él dice que el taller está optimizado para invertir en el proceso de mecanizado de piezas complejas y desarrollar relaciones a largo plazo con sus clientes y proveedores.

Muchas de las piezas complejas que mecaniza la compañía están hechas de aceros dúplex, Inconel 718, Notronic 50 y otras aleaciones de alto contenido de níquel, con un tamaño de pieza típica entre el de “un salero y una válvula de hidrante”.

A pesar de los retos de mecanizado propios de estos materiales súper-resistentes, Wolfram hace mucho de su trabajo sin supervisión o poco asistido. Esto es posible debido a que se enfoca en los conceptos de mejora continua y manufactura esbelta, que según indica Byman, eliminan muchos de las etapas de mecanizado tradicional de varios pasos y, en última instancia, proporcionan un mayor valor a sus clientes.

Sin embargo, cambiar los conceptos del mecanizado tradicional tiene sus desafíos. Recientemente, Wolfram aceptó un pedido de una pieza conocida en la industria del petróleo y el gas como un “slip”, una pieza de trabajo que el gerente general, Jeff Davis, describe como un anillo de 4 pulgadas de diámetro, con dientes y ranuras.

“El slip se fabrica en Dura-Bar, una fundición gris. Es algo bastante desagradable de mecanizar. Ocho libras de fundición en bruto entran en la máquina, y salen dos libras de pieza terminada”, cuenta él.

De acuerdo con Davis, las tolerancias de la pieza no son tan malas, cercanas a las ± 0,002 pulgadas como mínimo valor, pero al comienzo la vida de la herramienta era en realidad un problema. El tiempo de ciclo era de algo más de 15 minutos. Las herramientas de torneado obtenían cinco o seis piezas por esquina y las fresas escariadoras no lo estaban haciendo mucho mejor. La compañía probó diferentes marcas de carburo y aumentó el número a 24 piezas por esquina; lo cual, él dice, los dejaba satisfechos. Sin embargo, la vida útil de la herramienta era aún impredecible.

Luego de cortar originalmente la pieza en su centro de mecanizado Multus, decidieron aprovechar los sistemas de manipulación e inspección automática en sus tornos Okuma, con lo cual podrían trabajar de forma desatendida.

A pesar de cambiar la pieza a una de las máquinas de torno-fresado más pequeñas, la vida útil de la herramienta seguía siendo un problema. Inconforme con la necesidad de atención constante, Davis llamó al ingeniero de productividad del representante local de Sandvik Coromant, Chris Urban.

Para obtener el proceso bajo control, Urban inició con las fresas. Trabajando con el equipo de Wolfram, diseñó una herramienta de corte especial para mecanizar las pequeñas ranuras en la pieza de trabajo.

Donde anteriormente se utilizaba una herramienta de tres acanaladuras, Urban sugirió el uso de una herramienta CoroMill 327de seis acanaladuras, que duplicó la velocidad de avance.

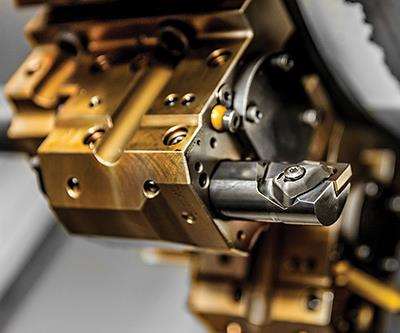

Luego intercambió el inserto de torneado existente a 80 grados con recubrimiento de AlTiN por un inserto en forma de trígono GC3205 con recubrimiento por deposición de vapor químico (CVD). Esto no sólo proporciona dos filos de corte adicionales con una diferencia en costo muy pequeña (alrededor de 2 dólares) sino que el recubrimiento CVD del inserto y el sustrato de carburo duro también incrementan la vida útil de la herramienta por un confiable índice de 50 piezas por filo, indica.

Según Davis, el cambio también proporciona un beneficio interesante, pero inesperado, debido al color del revestimiento. Los insertos anteriores ofrecían un recubrimiento negro que hace difícil para los empleados de Wolfram saber si los filos fueron usados.

A veces, usando el inserto por más tiempo del que deberían, y cuando fallaban, los resultados eran muy radicales, indica. Por su parte, el color dorado de los insertos recubiertos en CVD, de Sandvik Coromant, dejan claro cuánto desgaste tienen, explica él. No sólo se ha duplicado la vida útil de la herramienta sino que también se ha reducido el tiempo de ciclo a la mitad, de 15 minutos hasta poco más de siete. El nuevo proceso es lo suficientemente estable para que ahora las piezas se puedan fabricar de forma automatizada.

Byman atribuye gran parte del éxito de la empresa a la adopción general de tecnología. Las capacidades adaptativas de alimentación del sistema de control adaptativo para monitoreo de herramientas de Caron Engineering (TMAC), por ejemplo, optimizan la vida útil de la herramienta y el rendimiento, modificando de forma automática la velocidad de alimentación con base en la reducción de carga y el desgaste de la herramienta. Junto con la retroalimentación del calibrador Equator, la máquina puede hacer sus propios desplazamientos, liberando a los operarios para ejecutar otro proceso o incluso quedarse en casa.

“Ha sido una valiosa pieza del rompecabezas”, dice. “En muchos sentidos, el mecanizado de hoy está en la era del oscurantismo. Hay muchas cosas impredecibles. Los talleres hacen su mejor estimación de la tasa de alimentación o la velocidad de giro, pero luego es cuestión de pruebas y más pruebas. El sistema de Caron Engineering le da a la máquina la capacidad de reaccionar. Se puede conseguir un proceso estable con mucha más rapidez”.

Mirando hacia el pasado, Byman dice que hay poco que cambiaría sobre el enfoque inicial de la compañía.

“Tuvimos una visión específica al empezar. Sabíamos que había un nicho abierto para algo que nos gusta llamar ‘mecanizado de videojuegos’, bajo la premisa de que se puede lanzar una parte complicada casi directamente a la máquina y ponerla en producción rápidamente, a un ritmo muy eficiente. La mayor parte del país todavía está luchando para llegar allí, principalmente porque los talleres tienen dificultades para adoptar la tecnología necesaria para llevarlo a cabo. Pero cuando se empieza de esa manera, se evidencian las ganancias de inmediato, y se sabe que nunca se querrá regresar a la forma antigua de mecanizado”.

CONTENIDO RELACIONADO

-

Moldes y troqueles en México: momento de romper paradigmas

Para fortalecer la manufactura de moldes y troqueles en México se debe comenzar a generar diseño y manufactura propia. El mercado de moldes en México demanda alrededor de 5,000 millones de dólares al año.

-

Hecho en México: el espacio para destacar a los talleres metalmecánicos

“Hecho en México” es el minisitio que reúne artículos sobre casos de éxito, mejoramiento de producción y aplicaciones de talleres metalmecánicos mexicanos.

-

3 ventajas del usar soldadura láser de pulsos en la reparación de moldes

En comparación con la soldadura TIG, según se indica, la tecnología de soldadura láser de pulsos permite una reparación más rápida del molde a la vez que mantiene una mayor dureza del metal.