Siete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.

#manufactura-avanzada

En un taller metalmecánico, la implementación del IoT Industrial permite una mayor conectividad y monitoreo de máquinas y procesos, optimizando la producción y toma de decisiones.

El Internet de las Cosas (IoT – Internet of Things, por su sigla en inglés) y la Industria 4.0 son nombres de conceptos relacionados. Estos conceptos no tienen definiciones precisas. Una definición muy útil del Internet de las cosas fue ofrecida por Bryce Barnes, gerente senior del segmento de máquinas y robots en Cisco Systems.

Hablando en la conferencia MC2, Barnes describió el IoT como la conectividad inteligente de dispositivos inteligentes por la cual los objetos pueden detectarse el uno al otro y comunicarse, cambiando así cómo, dónde y quién toma las decisiones de nuestro mundo físico.

Contenido destacado

Actualmente, las compañías de manufactura están implementando esta “conectividad inteligente de dispositivos inteligentes” en sus fábricas y en el piso de producción.

Para distinguir estas aplicaciones del IoT de aquellas para consumidores y otros dominios, a menudo se usa el término Internet Industrial de las cosas (Industrial Internet of Things).

La cuarta revolución industrial: ¿Qué es Industria 4.0?

El IoT industrial crea lo que se predice será un cambio drástico que reconfigurará fundamentalmente la industria. Es llamada la próxima “Revolución Industrial”.

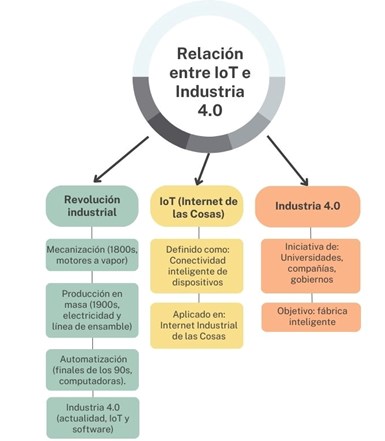

Relación entre IoT e Industria 4.0

Esta revolución sigue a las tres anteriores revoluciones industriales, las que generalmente se identifican como mecanización (potenciada por los motores a vapor en los años 1800), producción en masa (potenciada por la electricidad y la línea de ensamble a principios de los años 1900) y la automatización (potenciada por las computadoras a finales de los años 1900).

Como cuarta revolución industrial, ha tomado el nombre de Industria 4.0, manteniendo la forma en que normalmente se designan las nuevas versiones de software.

Esto es apropiado, considerando que la última revolución industrial es potenciada por Internet y las aplicaciones de software permitidas en la Web, capaces de procesar corrientes de datos de manufactura.

Alemania lidera la visión global de la manufactura

Sin embargo, Industria 4.0 también es el término adoptado por una coalición de universidades, compañías, uniones de trabajadores y cuerpos de gobierno en Alemania. Esta iniciativa “Industria 4.0” representa esa visión del país para el futuro de la manufactura –no sólo en Alemania, sino alrededor del mundo–.

El propósito de esta iniciativa conjunta es mantener ese país en el liderazgo, tanto como usuario como desarrollador de tecnología de “fábrica inteligente”. Esta iniciativa comprende una estructura conceptual detallada, una estrategia explícita con metas e hitos específicos, y fondos sustanciales de fuentes privadas y públicas. Es un modelo de una política convergente pública y privada para promover la manufactura avanzada.

Bernd Heuchemer, vicepresidente de control de movimiento en Siemens, Alemania, indica que el fin de Industria 4.0 es “impulsar activamente la reconformación de la industria, ya que combina aspectos de los mundos físico, virtual, de IT y cibersistemas para ayudar a crear un nuevo ambiente de trabajo de productividad integrada entre el trabajador y la máquina”.

La transformación digital y su impacto en la industria

El impacto de esta iniciativa es amplio, dice él: “Representa un punto de logro altamente dinámico, donde cada compañía, sea una gran OEM, un proveedor de escala o un pequeño taller de trabajos, puede beneficiarse de las tecnologías y las plataformas de comunicación emergentes en el mercado de hoy, algunas a la velocidad de la luz”.

Sin embargo, para propósitos de esta discusión, usaremos Industria 4.0 como la referencia más amplia, más general, a los drásticos cambios por venir. Vale la pena mencionar que el IoT Industrial y la Industria 4.0 tienen esencialmente una relación de causa y efecto. Esto significa que el IoT industrial es la base y dará lugar a la cuarta revolución industrial.

Aunque en la práctica, esta revolución pendiente llegará de forma evolutiva. Las compañías la implementarán paso a paso, fase a fase. El primer paso, por supuesto, es entender lo que implica. El resto de este artículo pretende ayudar a los talleres en este primer paso crítico.

Los siete puntos seleccionados aquí parecen ser los más útiles en este tiempo. Estos puntos proveen una introducción y unos fundamentos del IoT Industrial y la Industria 4.0 para las empresas y talleres metalmecánicos.

-

Estándares y conectividad: la base del IoT Industrial

La capacidad de conectar equipos de manufactura a una red basada en la Web y derivar un valor sustancial de estas conexiones es lo más práctico y requerido, como nunca antes. Aunque estamos en las primeras etapas de este desarrollo, muchas de las bases están en sitio.

Por ejemplo, los estándares bien desarrollados, como el MTConnect, promueven la interoperabilidad necesaria para hacer posible la conexión de una diversa gama de equipos de manufactura en el taller típico.

En pocas palabras, el MTConnect provee un vocabulario, un conjunto definido de palabras, con las cuales las máquinas-herramienta pueden “expresarse” en un lenguaje común interpretable por aplicaciones de software.

De la misma forma, este estándar está construido en la tecnología estándar de Internet (HTTP, TCP/IP, XML y Ethernet) que es inherentemente amigable en la red.

El MTConnect también es valioso porque permite que las características principales que son críticas a los sistemas sean compatibles con el IoT Industrial. Estos sistemas deben incorporar una arquitectura de software abierta, protocolos abiertos y modelos de datos abiertos. De otra forma, los elementos propios crearán barreras para usuarios y desarrolladores de aplicaciones que operan en el IoT Industrial.

Mientras el MTConnect facilita específicamente la conexión de máquinas-herramienta y otros equipos de manufactura relacionados a una red de recolección de datos, los estándares como el OPC-UA atienden la interoperabilidad requerida para la comunicación de datos a lo largo de la planta.

En suma, OPC-UA significa “vinculación e inclusión de objetos para control de proceso – arquitectura unida”. Sin embargo, es más fácil entenderlo como el conjunto abierto y libre de especificaciones que asegura que los sistemas de automatización sean compatibles entre sí.

El OPC-UA provee una solución al problema de las “islas de automatización” en una fábrica grande. Debido a que las fábricas generalmente tienen una amplia variedad de procesos de manufactura automatizados, estos sistemas deben ser capaces de comunicarse con un sistema de control de más alto nivel a lo largo y ancho de la planta.

El OPC-UA provee la arquitectura para los puentes que conectan estos diversos sistemas automatizados a la autopista de datos que conecta el resto de la fábrica, por así decirlo. Y gracias a que esta autopista puede conectarse a Internet, es uno de los vínculos que colectivamente construye el IoT Industrial.

Afortunadamente, las organizaciones que supervisan el MTConnect y el OPC-UA han trabajado juntas para hacer compatibles estos estándares. A medida que el IoT Industrial toma forma, no debe dejarse atrás ninguna máquina o sistema automatizado.

-

Optimización y toma de decisiones en la era digital

La utilidad para los fabricantes que implementen soluciones del IoT Industrial se basa en una mejor toma de decisión. Cuando los dispositivos están conectados, los datos que ellos generan pueden fluir a las aplicaciones de software que crean la información que los individuos pueden usar para tomar decisiones oportunas y efectivas.

Al entender los resultados de estas elecciones completamente, los tomadores de decisión pueden alcanzar objetivos estratégicos o un desempeño de referencia. Las decisiones estarán basadas en el conocimiento y la sabiduría, no en teoría o conjeturas. Mejores decisiones significa menos errores y menos desperdicio.

En una fábrica inteligente como tal, será posible que los gerentes se cercioren que todo elemento de un sistema de manufactura esté operando en un nivel óptimo. Por ejemplo, los parámetros de mecanizado, como velocidades de corte y avances, reflejarán los ajustes más efectivos, probados por la experiencia del operador, el fabricante de las herramientas de corte, el constructor de las máquinas y la comunidad en línea de usuarios finales.

Las actualizaciones en tiempo real a estos ajustes se aplicarán inmediatamente y automáticamente para maximizar la productividad, minimizar el consumo de energía y promover la seguridad.

Las bibliotecas de herramientas y las opciones de patrones de herramienta para los programadores también se actualizarán acordemente (conscientemente, los fabricantes de herramientas de corte se han preparado para este escenario al adoptar estándares como el ISO 13399 para hacer la terminología de herramental uniformemente interpretable por sistemas digitales).

Cada paso en la implementación del IoT Industrial / Industria 4.0 tiene que ser evaluado en términos de las decisiones que influye. Unir cada paso al valioso resultado de tomar mejores decisiones debe ser la base para priorizarlos y justificarlos económicamente.

El mayor reto para los gerentes de taller determinará:

- Qué datos recolectar

- Quién dará la información derivada de los datos

- Cómo se usará esta información

- Que se tomen las decisiones correctas.

-

El empoderamiento de la gente es esencial

Quizás el aspecto más positivo y alentador del IoT Industrial y la Industria 4.0 es el conocimiento explícito que el ser humano individual continuará jugando un papel activo en la manufactura.

En la Industria 4.0, el papel y responsabilidades de todos los involucrados en el taller se ve orientado hacia el monitoreo y análisis de los datos.

De hecho, este papel crecerá en importancia e influencia. Las implicaciones para el entrenamiento y desarrollo de la fuerza de trabajo son amplias y sustanciales, porque los deberes y responsabilidades de casi toda ocupación en la empresa de manufactura serán afectados. El trabajo de cada uno cambiará, porque el flujo de trabajo va a cambiar.

Athulan Vijayaragahavan, jefe de tecnología de System Insights (el desarrollador de las plataformas analíticas de datos Vimana para las implementaciones del IoT Industrial) pone este desarrollo en perspectiva. “Aunque el IoT Industrial está construido sobre el software para recolectar, analizar y manejar datos para dispositivos y sensores en el piso de producción, las fuentes y consumidores de datos más importantes en un sistema de manufactura son las personas. Mantener al humano en el lazo de datos-información-decisión-acción es esencial”.

Los consumidores de datos de taller incluyen operadores, programadores, ingenieros de mantenimiento, supervisores de producción y gerentes de negocio en oficinas.

El Dr. Vijayaragahavan indica que la información hacia y proveniente de las personas debe ser pertinente (enfocada en la tarea a la mano), ubicua (disponible mediante múltiples plataformas de computadora e interfaces a través de una red robusta) y en contexto (el significado de la información es aparente y “accionable”, es decir, apunta a las decisiones que deben tomarse).

-

Protegiendo la fábrica inteligente contra ciberamenazas

Las ciberamenazas al IoT Industrial son reales, globales y crecientes, dicen los expertos en seguridad. Las amenazas incluyen robo de secretos comerciales y propiedad intelectual, alteraciones hostiles a los datos, e interrupciones o denegación del control de proceso.

Los talleres deberían considerar cómo proteger sus datos, sus sistemas y sus redes en cada paso para convertirse en parte del IoT Industrial. Conectar máquinas-herramienta a una aplicación basada en la red o en la nube crea un gran número de vulnerabilidades, las cuales generalmente se subestiman.

Los talleres deberían considerar cómo proteger sus datos, sus sistemas y sus redes en cada paso para convertirse en parte del IoT Industrial.

Por ejemplo, las conexiones a la red instaladas en un CNC pueden requerir un firewall para bloquear el acceso no autorizado al tiempo que se permite la comunicación hacia fuera. Los datos de las máquinas-herramienta son especialmente sensibles porque involucran información crítica sobre el diseño del producto.

Los patrones de herramientas CNC y las rutinas de inspección para sondas de medición, por ejemplo, representan las dimensiones y atributos del componente deseado y, por eso, son un objetivo tentador para los hackers.

Hay un gran número de recursos disponible para guiar a las compañías de manufactura en la construcción de la protección necesaria para minimizar estas amenazas mientras implementan la fábrica inteligente y conectada. Una buena lectura inicial es la Guía a la Seguridad de los Sistemas de Control Industriales (ICS). (Publicación especial NIST 800-82) del Instituto Nacional de Estándares y Tecnología (NIST).

-

Está llegando una nueva generación de sensores

Los sensores detectan y miden las características físicas o las condiciones de un dispositivo. Estado on/off, consumo de corriente, temperatura, presión, niveles de vibración y cantidades de suministros, son ejemplos de los “síntomas” que los sensores pueden detectar.

Los “sensores inteligentes” desarrollan otras funciones. Ellos pueden convertir lecturas análogas en un formato digital; pueden procesar o analizar estos datos (y quizás ser programados para reaccionar de alguna forma calculada); y pueden transmitir estos datos o hacerlos disponibles para recolección a través de una red para usar en una aplicación de software.

La ubicación y función de la inteligencia del sensor puede variar. Para algunas instalaciones será mejor dejar que el sensor “piense por sí mismo”. Otros sensores harán parte de un “grupo pensante” en el cual los sensores y un analizador de datos central trabajan juntos. Un híbrido de estos dos también puede concebirse.

Los sensores proveen información sobre cambios significativos. Una gran prioridad es poner los sensores donde puedan detectar y reportar automáticamente los cambios que afectan la viabilidad del componente. Esta información proveerá alertas de fallas inminentes y hace que el tiempo de inactividad no esperada ocurra excepcionalmente. Los sensores son clave para la detección, intervención y prevención.

La capacidad de una conectividad de datos inalámbrica (Wi-Fi) simplifica enormemente el despliegue de sensores en el taller. Los costos y dificultades de conectar alambres a estos dispositivos se minimizan o eliminan. Instalar sensores puede requerir un circuito a una fuente de energía y/o una interfaz a unos sistemas de control de máquina existentes.

Instalar sensores a equipo heredado (máquinas y dispositivos más viejos pero útiles que tienen pocas o ninguna característica electrónica) hará posible conectarlos a sistemas de recolección de datos y finalmente al IoT Industrial.

Las preguntas más importantes relacionadas con sensores que el IoT Industrial impone son:

- ¿Qué cambios merecen atención o requieren una reacción?

- ¿Cuáles decisiones influyen los datos del sensor?

- ¿Qué valor puede derivarse de estas decisiones?

Vale la pena anotar que están proliferando los sensores pequeños y de bajo costo con capacidades de procesamiento y características programables notables, motivado en parte por el interés de fanáticos, inventores y desarrolladores de dispositivos de consumo y productos de cuidado personal.

La familia Arduino de componentes de hardware y software que pueden conectarse a una red con base en una plataforma electrónica de fuente abierta es un importante ejemplo. La tecnología Bluetooth Smart “baja-energía” es otro ejemplo de los avances en la comunicación dispositivo a dispositivo que promoverá la conectividad inalámbrica de los sensores del taller.

-

Las máquinas-herramienta serán valoradas como cibersistemas físicos

El término “cibersistema físico” aparece frecuentemente en las discusiones sobre el IoT. La definición común de un cibersistema físico lo describe como un sistema en el cual unas computadoras embebidas monitorean y controlan procesos físicos a través de un lazo de realimentación en un ambiente en red.

Los sistemas de mecanizado flexibles y las máquinas-herramienta con medición en-proceso y mecanizado de lazo cerrado calificarían como cibersistemas físicos. Sin embargo, en el contexto de una fábrica inteligente, muchos dispositivos que no han sido equipados con sensores embebidos o procesadores capaces de incluirlos en un lazo de un sistema de control y monitoreo automático, pueden convertirse en eso con equipamiento.

Entre los candidatos para esta integración están los enfriadores de refrigerante, líneas de aire comprimido, transportadores de viruta, sistemas hidráulicos y otras piezas de equipo auxiliar o de soporte.

Una aplicación muy importante que pide el soporte de cibersistemas físicos es la administración completa de energía en una fábrica. La energía consumida por cada dispositivo, máquina y sistema será medible en un nivel discreto, haciendo que se pueda monitorear y administrar.

Este desarrollo obligará a las fábricas a favorecer máquinas con subsistemas a bordo diseñados para una operación con baja energía y que sean capaces de reposar en un modo de standby (es decir, que sean energizados sólo cuando se necesiten operar).

Los procesos serán optimizados al balancear el consumo de energía con la velocidad de producción. De la misma forma, siempre que sea posible, las operaciones de mecanizado intensivas en energía serán programadas en periodos del día cuando las tasas de uso son bajas.

Por ahora, el aspecto más útil del concepto detrás de los cibersistemas físicos es el lazo de control. Crear lazos de control en múltiples niveles (desde el nivel del dispositivo hasta el nivel de empresa) en una fábrica será parte de la implementación del IoT Industrial. El personal de taller en todos los niveles será “enlazado” a través de múltiples puntos de acceso y salidas de datos en la red.

-

La computación en la nube y el Big Data jugarán papeles vitales

La computación en la nube significa simplemente que una aplicación (un programa de software desarrollado para un propósito específico) está operando en procesadores de computadora ubicados remotamente en vez de hacerlo en una computadora en sitio del usuario. Los usuarios interactúan con la aplicación en la nube a través de una red, usualmente Internet.

Debido a que los diagramas de las configuraciones de red de tecnologías de información generalmente grafican los recursos de computación compartidos remotamente encerrados en un círculo con forma de nube, la “nube” se ha convertido en un práctico sobrenombre para este enfoque. El almacenamiento remoto de datos también puede estar basado en la nube.

Generalmente, la capacidad de la nube para almacenar y procesar datos es casi ilimitada. Almacenar y procesar datos remotamente es más económico, flexible y seguro que en alternativas en sitio. La nube también es más fácilmente escalable, es decir, su capacidad puede ser expandida rápidamente para satisfacer la demanda creciente.

La conectividad proyectada por el IoT Industrial implica que fluirán corrientes de datos hacia y desde sistemas conectados. Estas corrientes de datos pueden ser masivas. El Big Data se ha convertido en el término para la capacidad de encontrar tendencias significativas o patrones emergentes detectables sólo con escanear rápidamente muchos millones de ítems de datos no estructurados en diferentes formatos de una multitud de fuentes diversas.

La capacidad de recolectar y acceder a enormes masas de datos generadas por la fábrica conectada (y luego darle sentido a estos datos) es lo que el Big Data le aporta al IoT Industrial.

Este escenario bastará para capturar la potencia del análisis del Big Data para los fabricantes. Considere una compañía de manufactura cuyos productos finales consisten en componentes que han cruzado numerosas máquinas CNC en sus propias fábricas, y en aquellas de sus subcontratistas más pequeños y proveedores de trabajos de taller. Esos mismos componentes pueden haber sido tocados por miles de herramientas de corte en el camino.

Cada una de estas máquinas CNC está siendo monitoreada para crear corrientes de datos sobre tiempo operativo, alarmas internas, señales de estado operacional, uso de energía, y miles de características y parámetros de desempeño diferentes.

De la misma forma, cada una de las herramientas de corte está siendo monitoreada de cuándo, dónde y cómo ha sido usada, con detalles sobre velocidades, avances, patrones de herramienta, condiciones del refrigerante y una cantidad de otros registros de desempeño añadidos a la mezcla de datos que fluye hacia bases de datos masivas en línea en la nube.

Todos estos datos de máquina y herramientas de corte están asociados con todos y cada uno de los componentes que llegan a los clientes de la compañía a través de un ensamble de trabajo terminado.

Si un componente crítico falla, será posible hacer la trazabilidad de esa falla hasta la causa, la cual puede ser tan sutil como una ligera desviación en la servo-respuesta del control del eje de cierta máquina-herramienta. Las claves para evitar este problema en el futuro también serán discernibles. De la misma forma, una posibilidad es registrar todas las partes similares que pueden estar sujetas al mismo modo de falla.

También, muchos otros hallazgos estarán disponibles. Por ejemplo, podemos conocer que cierto algoritmo de programación CAM ayuda a que un estilo particular de escariador retire la mayoría de material con la mínima energía. Los programadores serán notificados instantáneamente de esta opción cuando usen recursos de programación basados en la nube.

Comenzar el camino del IoT

Entonces, ¿cómo comienza un taller metalmecánico a obtener los beneficios del IoT Industrial? Una opción práctica para muchas compañías será instalar un completo sistema de monitoreo de máquina.

Dave Edstrom, jefe de tecnología en Memex, recomienda este enfoque porque el monitoreo de máquina introduce elementos clave necesarios para aumentar las conexiones del IoT Industrial.

Por ejemplo, incluso el monitoreo básico de la máquina puede requerir equipar las máquinas con las interfaces necesarias para recolección y reporte de datos; establecer la estructura para una red en el taller; acostumbrar a la mano de obra del taller con el ambiente de manufactura manejado por datos; entrenar a los gerentes para reconocer y lidiar con asuntos de manejo de datos (quién obtiene qué reporte y qué hacen ellos con la información); entre otros.

“La mayoría de talleres que implementan un sistema de monitoreo como el MERLIN comienzan con un pequeño número de máquinas para facilitar la curva de aprendizaje y llevar a todos a bordo”, dice el señor Edstrom.

El MERLIN (Red Liviana de Información en Tiempo Real de la Ejecución de Manufactura, por su sigla en inglés) es el sistema de ejecución de manufactura y plataforma de comunicación máquina-a-máquina de Memex que cumple con el MTConnect.

“Los supervisores y operadores deben estar involucrados en la evaluación del software de monitoreo de máquina, motivados para proveer entradas y dar un entendimiento claro de la dirección que está tomando la compañía con esta implementación”, añade. Él apunta que, desde el comienzo, los datos de la máquina deben traducirse en información procesable que ayude tanto a operadores como a gerentes. Los operadores deben sentir que esto es una herramienta para ellos y no un “Gran Hermano” vigilando sobre sus hombros.

Instalar pantallas grandes para mostrar reportes como la utilización de máquina, generalmente es parte de un proyecto piloto del taller. La conciencia visual crea resultados rápidos (y significativos), porque el personal del taller enfoca instintivamente su pensamiento y prácticas sobre las mejoras para aumentar la utilización, comenta Edstrom.

Una vez esté en sitio el sistema de monitoreo del taller, pueden desplegarse sensores adicionales para aumentar sus tableros y reportes de modo que se pueda mejorar el desempeño y disminuir los costos.

“Un software de monitoreo que pueda hablar a una amplia gama de dispositivos y proveer tableros en tiempo real con alertas de notificación y reportes para disminuir los costos y aumentar la productividad de una forma segura y predecible será el corazón del IoT Industrial”, concluye Edstrom.

Tres imperativos industriales

El IO Industrial y la cuarta revolución industrial, que aparentemente marcan el comienzo de la evolución, son muy fluidas y de largo alcance.

Esto significa que los planeadores e implementadores deben ser flexibles, audaces y estar alerta. Los siete puntos presentados aquí pueden ser sustituidos pronto con nuevos temas, inquietudes y oportunidades.

Terminemos simplemente con un resumen que incluye por lo menos tres imperativos principales:

CONTENIDO RELACIONADO

-

El futuro de la manufactura y la Industria 4.0

Carlos G. Mortera, Director para América Latina de la AMT (The Association For Manufacturing Technology), fue el encargado de abrir el ciclo de conferencias de MMS México Live 2017, evento que se llevó cabo en la ciudad de Querétaro, con el tema de Industria 4.0 y su efecto en los procesos de manufactura.

-

Los 10 países más automatizados del mundo, según la IFR

La densidad promedio de robots industriales en la industria manufacturera mundial alcanzó un récord mundial de 113 unidades por cada 10,000 empleados. Conozca cuáles son los países que lideran la carrera hacia la automatización.

-

La Industria 4.0 en los procesos de producción

En México la tendencia en relación con la Industria 4.0 es en dos aspectos: automatización e intercambio de datos.