Máquinas con mesas giratorias que aumentan la productividad mientras mantienen la calidad

Lie-Neilson Toolworks necesitaba aumentar el rendimiento manteniendo la calidad. Diez centros de mecanizado verticales FV-2, tres mesas giratorias TR210 y un centro de torneado ST-20 con alimentadores de barras de Haas han dado como resultado un aumento del 10 al 15 por ciento en la capacidad.

Edited by Julia Hider

Cuando una empresa experimenta crecimiento, también puede enfrentar nuevos desafíos. Ese fue el caso de un fabricante de herramientas de mano para carpintería que necesitaba encontrar una manera de aumentar su producción, manteniendo la calidad de sus productos.

"Estábamos tratando de obtener lotes más grandes. Nuestra operación crecía, teníamos una base de clientes mucho mayor y queríamos mantener la calidad que viene con la cantidad ", dice Dan Nutter, ingeniero de Lie-Neilson Toolworks de Warren, Maine. Para lograr este objetivo, el taller reemplazó sus máquinas más antiguas con máquinas Haas que incluían mesas giratorias, lo que redujo el número de operaciones de apriete necesarias para mecanizar algunas piezas. También invirtió en un torno CNC con un alimentador de barras.

Contenido destacado

Thomas Lie-Neilson fundó Lie-Neilson Toolworks en 1981 en un pequeño cobertizo con un solo producto y el objetivo de producir herramientas manuales de alta calidad para trabajar madera. Se enseñó a sí mismo los aspectos básicos del mecanizado y desde entonces ha ampliado el negocio para incluir una amplia variedad de productos diferentes para carpintería, 80 empleados y muchas máquinas herramientas en unas instalaciones de mayor tamaño.

Para continuar expandiendo su negocio, el Sr. Lie-Neilson se dio cuenta de que necesitaba aumentar la capacidad. Primero miró el espacio que tenía, reorganizó la tienda, eliminó todo lo extraño y creó un diseño que tenía más sentido. "Gané una buena cantidad de espacio haciendo eso", dice. En lugar de mudarse por completo a un nuevo edificio, la empresa movió su almacén y construyó una extensión. Una vez que el espacio estaba en orden, el Sr. Lie-Neilson evaluó las máquinas-herramienta del taller. "El equipo que teníamos, en ese entonces no era nuevo. Pasábamos mucho tiempo reparando y manteniendo equipos poco confiables, así que comenzamos a buscar un sustituto", dice.

El sustituto elegido por el taller fue el centro de mecanizado vertical VF-2 de Haas Automation Inc. (Oxnard, California). Compró dos con mesas giratorias TR210 en octubre de 2015. "Nos gustaron las máquinas, así que compramos dos más en enero", dice el Sr. Lie-Neilson, y posteriormente reemplazó el resto de sus VMC con seis más en marzo. La compañía también reemplazó su antiguo torno con un centro de torneado Haas ST-10 y un alimentador de barras. Además, ordenó un VMC Haas TM-1, que planea usar para producir piezas más pequeñas.

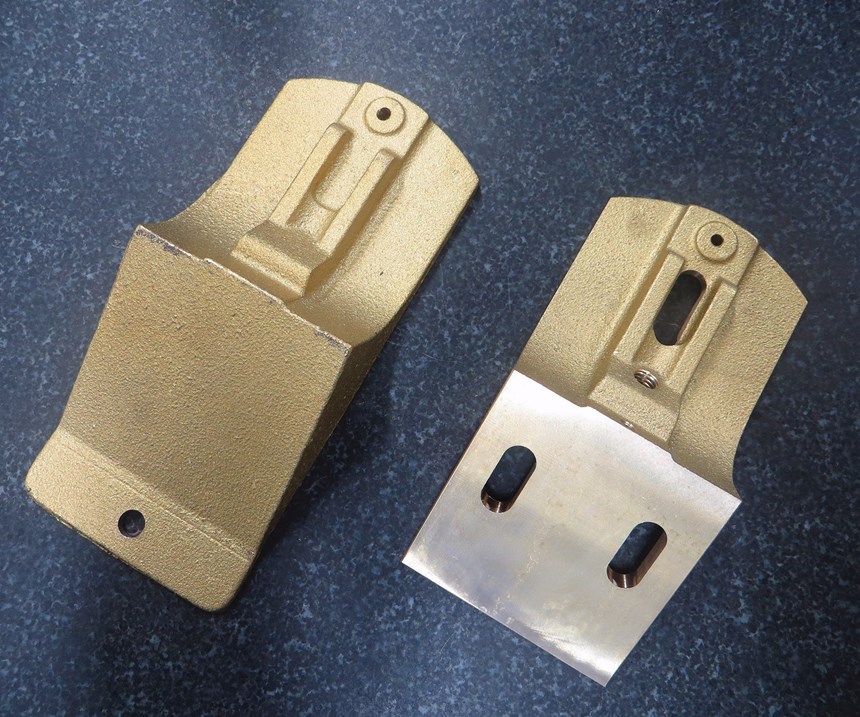

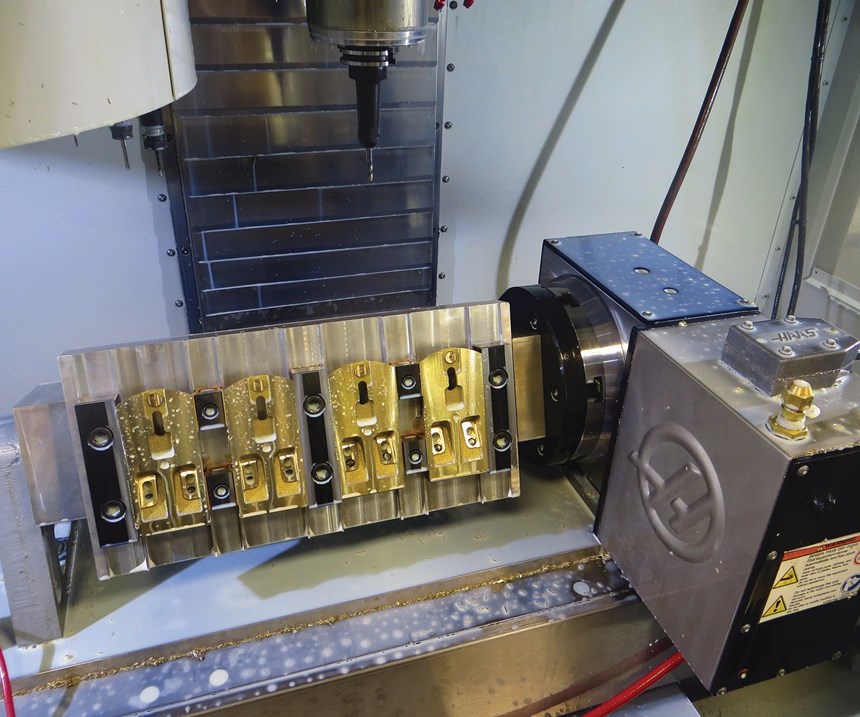

Según el Sr. Nutter, las máquinas han reducido el tiempo de ciclo y el tiempo de manipulación en un 75 por ciento para ciertas piezas, como una pieza llamada "rana" que se encuentra en muchas de sus herramientas. Esta pieza de bronce sale de la fundición con una puerta, y una gran cantidad de restos de fundición a los lados, dice. Esto hace que encontrar una sujeción efectiva de la pieza de trabajo y luego mecanizar la pieza sea un desafío. En el equipo antiguo, las piezas se mecanizaban de una en una, requiriendo cuatro o cinco sujeciones, trabajo manual adicional y lijado. Ahora, las piezas se sujetan con abrazaderas Mitee-Bite en un sistema de palés y se mecanizan cuatro a la vez en los centros de mecanizado vertical VMC VF-2, con mesas giratorias TR210. Se han eliminado múltiples operaciones de sujeción y operaciones secundarias. El aumento en la producción ha puesto a al taller meses adelante en el despacho, dice Nutter.

El torno y el alimentador de barras ST-20 permitieron que el taller también aumentara la producción de otra herramienta para carpintería: sus cinceles de esquina. Según el Sr. Nutter, la compañía tornea entre 500 y 1.000 cinceles por semana en el nuevo torno, en comparación con los 400 a 500 por semana que se ejecutaban en los dos tornos antiguos de la compañía. Las herramientas son terminadas en un VF-2, que cuenta con una mesa giratoria. "Tenemos una pequeña celda en proceso con dos VF-2 y el único ST-20. Esto ha permitido al operario realizar el trabajo mucho mejor", dice Nutter, y la mayor productividad de esta celda le ha permitido a Lie-Neilson mantener su producción en casa.

Los controladores en todas las máquinas nuevas también han sido fundamentales para aumentar la productividad de la empresa, dice Nutter, porque son de fácil aprendizaje y uso. Con la ayuda de un simulador de Haas, el taller ha transferido muchos de sus programas de sus viejos controladores a los nuevos Haas "sin obstaculos", dice.

Ambos están de acuerdo en que la confiabilidad de las nuevas máquinas es un beneficio adicional. El Sr. Nutter dice que la compañía planificaba considerando que algunas de las máquinas más antiguas se dañaran casi cada dos días, pero las máquinas más nuevas son mucho más confiables. Agrega que las piezas que salen de las máquinas nuevas están consistentemente dentro de tolerancia sin defectos. Según las estimaciones de Lie-Neilson, la confiabilidad de las nuevas máquinas ha aumentado la producción de la compañía entre un 10 y un 15 por ciento en solo unos pocos meses.

El servicio que han proporcionado Haas y su fábrica, Trident Machine Tools, también ha desempeñado un papel en el éxito de la compañía con las nuevas máquinas, incluida la habilitación de Lie-Nielson para que sus seis VMC estuvieran funcionales en un solo fin de semana.

Los dos esperan utilizar los sistemas Haas para reducir el tiempo de ciclo y la manipulación en una porción mayor de las piezas que producen. "El futuro es ilimitado en cuanto a lo que podremos hacer con estas máquinas y su equipo de soporte", dice Nutter.

CONTENIDO RELACIONADO

-

Mecanizado básico: ¿Qué es el torneado?

El torneado utiliza un torno para remover material del exterior de una pieza giratoria, mientras que el mandrinado hace lo mismo desde el interior de una pieza giratoria.

-

Precisión Moderna: maquinado de piezas de precisión de nivel mundial

Ubicada en Naucalpan, es el resultado de un suizo que hace 51 años creó una empresa para la fabricación de pequeñas piezas de precisión para la industria automotriz. En la actualidad, Precisión Moderna produce más de 400,000 piezas diarias gracias a que ha sabido implementar la tecnología de torneado tipo suizo con equipos de medición de la más alta calidad.

-

Desafíos para el sector de maquinaria en México en 2020

Si bien en 2019 la compra de máquinas no fue la esperada, muchos estiman que en 2020 la adquisición de maquinaria se mantenga a pesar de los desafíos que presenta la industria.