Manufactura de moldes y troqueles: un camino trazado

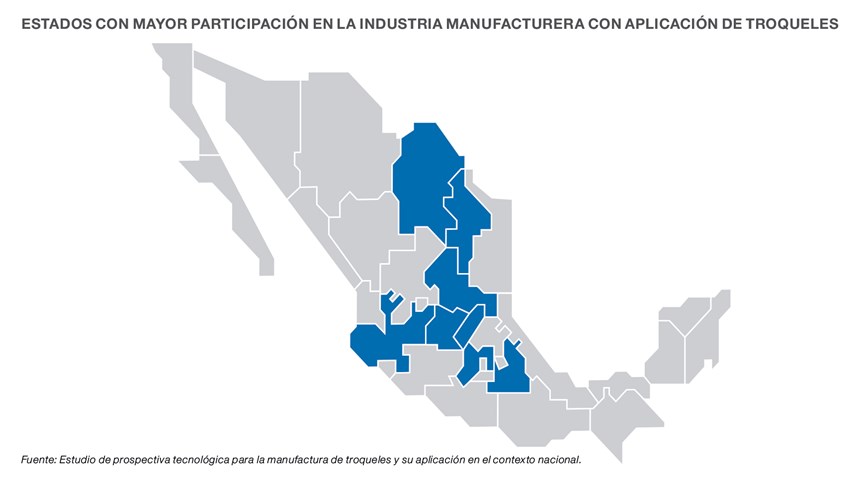

El sector de manufactura de moldes en México está pasando por un gran momento. Necesita de mayor proyección, además de inversión en tecnología y capacitación de operadores. Para aprovechar este potencial, la AMMMT desarrolló un estudio acerca de las Capacidades Productivas de Moldes en el país.

Eduardo Medrano, Presidente de la Asociación Mexicana de Manufactura de Moldes y Troqueles (AMMMT) refiere que, para México, la producción de moldes es clave cuando se habla de generar innovación.

“En México hemos producido automóviles desde 1960, partes aeroespaciales desde hace un par de décadas y, sin embargo, todavía no tenemos una marca mexicana en estas industrias. Parte de esto es que cuando nosotros podamos generar nuestros propios herramentales con un nivel de coordinación y vinculación importante, vamos a poder apalancar nuestra industria”, señaló el directivo.

Contenido destacado

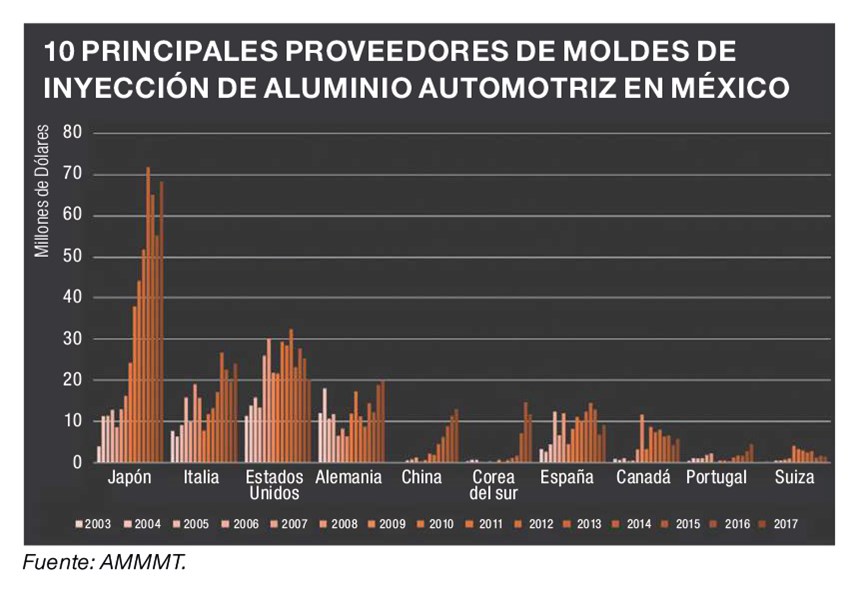

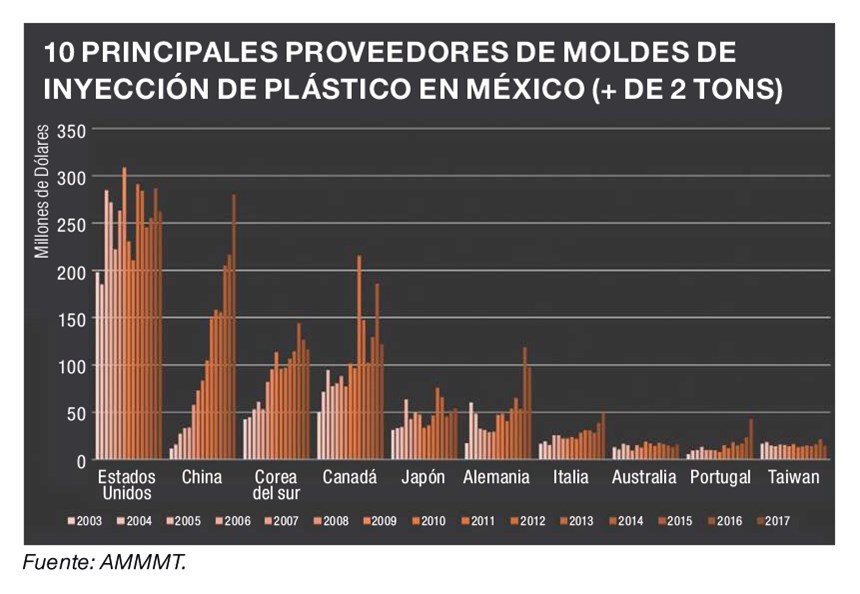

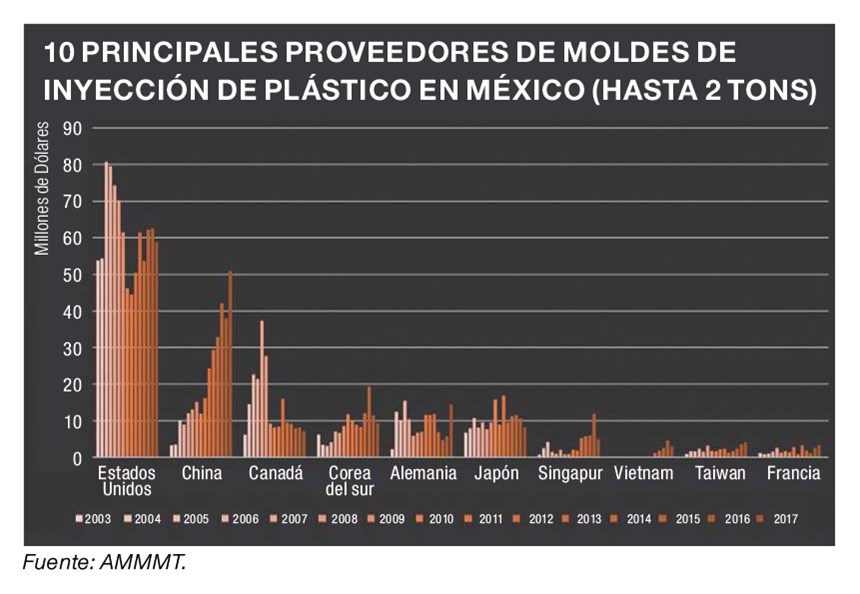

Medrano dijo que, por ejemplo, la demanda del sector en cuanto a importaciones al final de 2017 fue de más de 800 millones de dólares de troqueles, más de 600 millones de dólares de moldes de inyección de aluminio, más de 1,700 millones de dólares en moldes de inyección y más de 5,000 moldes de inyección de plástico.

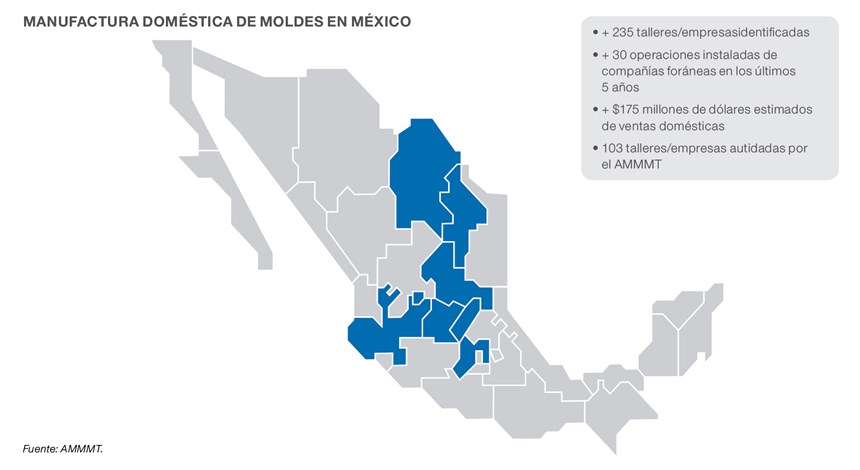

Para aprovechar este potencial, la Asociación Mexicana de Manufactura de Moldes y Troqueles (AMMMT) desarrolló un estudio acerca de las Capacidades Productivas de Moldes en México, con el objetivo de conocer más a detalle sobre esta industria en el país.

El estudio arrojó, entre otros resultados, que en México hay más de 265 talleres/empresas que manufactura moldes, de las cuales más de 30 empresas son de inversión extranjera; asimismo, el total de empresas tienen ventas estimadas por más de 175 millones de dólares. Los resultados también señalan que estas empresas cuentan con más 3,400 trabajadores, más de 1,000 máquinas CNC y más de 695 clientes locales. Cabe señalar que la AMMMT realizó un mapeo personal con 110 de estos talleres/empresas.

El estudio también refiere que los principales desafíos para estos talleres/empresas son:

• Requerimiento de Técnicos/Diseñadores /Ingenieros Especializados.

• Actualización de tecnología (maquinaria).

• Fuentes de entrenamiento especializado.

• Consultoría para operaciones comerciales, de diseño y fabricación.

• Adaptar la dinámica de compras.

• Interacción con los diseñadores OEM y Tier 1 y 2.

• Velocidad de acción.

En tanto que las oportunidades para los talleres/empresas incluyen:

• Se trata de un sector industrial emergente.

• Madurez de la industria manufacturera.

• Edad promedio de los trabajadores: Técnicos de 35 años y propietarios/directores de 52 años.

• Vocación natural real: hasta tres generaciones familiares en el negocio.

• Apertura de contratos de servicios, unirse a empresas y socios comerciales.

• Sector crítico declarado por el gobierno mexicano.

En este sentido, René Mendoza, Coordinador Nacional de la Cadena de Proveedores de la Industria en México (Capim), dijo que en el país se deben dejar de tomar decisiones con base en hipótesis y empezar a centrarse en lo que los datos y los números de una realidad indiquen, por lo que dicho estudio ayudó a identificar si había o no empresas que manufacturaran moldes, troqueles y herramentales, así como también las características productivas de dichos talleres/empresas.

Escenario actual del sector de manufactura de moldes en México

Antonio Mendoza, Presidente Honorario de la AMMMT y Director de Moldes Mendoza, refirió que en México se tiene la capacidad de fabricar moldes, pero hace falta que los empresarios se den el tiempo para promocionar su trabajo: “El objetivo final es ayudar a crecer la economía mexicana, así como crecer y mejorar los empleos, porque los empleos del sector de moldes son de primera clase”.

Para Jorge Ayala, Vicepresidente de la AMMMT y Director General de Maquinados Ayala, el panorama del sector de moldes y troqueles luce lleno de retos: “No hay oportunidad para dejar de moverse; el peso de nuestro mismo cuerpo como fabricantes de moldes no nos permite quedarnos quietos y esperar mejores corrientes, es necesario mantener el rumbo y no permitirnos dejar de movernos. Es necesario seguir nuestras estrategias porque la meta es muy prometedora. Este país importa más del 90% de sus moldes y troqueles, por lo tanto, las posibilidades son infinitas. La competitividad frente al mundo y particularmente frente a los fabricantes asiáticos es feroz, pero estamos organizando estrategias y profesionalización de empresas que harán posible llevar a buen término este reto”.

Con relación a los clientes del sector de moldes (como la industria automotriz y aeroespacial, entre otras) el directivo señaló que durante los meses venideros el escenario ofrecerá una mejor claridad. Mencionó que la incertidumbre que acompañó los últimos 12 meses tiene posibilidades de ofrecer certidumbre con la eventual firma del nuevo TLCAN.

“Aunque no todo es el tratado de América del Norte, también la certidumbre política se definirá en breve. Habrá que esperar un poco más de un año para entender las realidades de este nuevo régimen político. No se han detectado avisos de grandes cataclismos económicos, ni violentos cambios constitucionales que hagan crecer más la incertidumbre, solamente hay que esperar; pero a nuestros clientes no se les ve dispuestos a esperar pasivamente, sin duda, también están midiendo escenarios, haciendo plan B, C, etc. En este momento nadie en el escenario económico-manufacturero se encuentra expectante. Lo cierto es que nuestro país tiene ya una innegable vocación manufacturera, eso no puede cambiar en un instante y las necesidades del sector con respecto a moldes y troqueles se mantienen vigentes. Habrá cambios, sin duda, pero se espera que nuestros clientes sabrán sortear con beneficio las eventualidades que se van a presentar”, explicó.

Por su parte, Alberto del Campo, Director de Consejo de AMMMT, dijo que se vislumbra un excelente escenario para el sector de moldes en México ante la llegada de las OEMs y su cadena de proveedores al país: “todos requerirán herramentales, y si bien la mayor parte de los herramentales nuevos vienen del extranjero, éstos necesitan tarde o temprano mantenimiento. Se estima que alrededor del 20% del costo de producción del herramental se irá a mantenimiento (cambios de ingeniería, pulido, refacciones, etc.).

Explicó que muchas de las empresas del sector nacieron como talleres familiares y algunos han ido creciendo: “el problema es que pocos crecen profesionalmente, es decir, con procesos bien definidos y prácticas de negocios de clase mundial. Poco a poco van a seguir llegando empresas y talleres del extranjero que hagan herramentales nuevos en México o que den mantenimiento a los mismos. Esto se debe a que, si surtes un herramental a nivel local o le das mantenimiento a nivel local, es mucho más accesible en costo y mucho más rápido en tiempos, y debido a lo atractivo del mercado han ido llegado empresas de Canadá, Estados Unidos, Portugal y Asia, y así seguirá. Estas empresas vienen con mayores capitales y mejores prácticas, y con la facilidad de hacer la ingeniería desde su matriz. Aunado a lo anterior, pocas empresas en México saben hacer ingeniería, por lo que herramentales complejos (moldes de inyección y troqueles) están fuera de su alcance”.

Sin embargo, señaló que ve una gran oportunidad para aquellos talleres que puedan profesionalizarse, y una gran amenaza para aquellos que no lo hagan y que hasta hoy han sobrevivido e inclusive crecido gracias a lo abundante del mercado.

Para Jesús Nuño Acosta, Presidente del Tooling Cluster, es fundamental que las empresas fabricantes de herramentales y mecanizado se unan y puedan trabajar y consolidarse. Refirió que la capacitación, la innovación y las alianzas deben ser una constante de todos los días, necesarias para que el sector se revolucione pese a las advertencias de reestructura del Tratado de Libre Comercio, por ejemplo.

“La demanda de herramentales en México es millonaria y, actualmente, solo el 2% es de proveeduría nacional. Ante ello, la educación y la capacitación son clave para todas las empresas del sector, y así poder hablar el mismo idioma y estar compitiendo sobre lo mismo”, refirió.

Finalmente, Alexandro Burgueño, Director general del Clúster Automotriz de Jalisco, señaló que en México falta mucho proveedor de herramentales y de moldes, porque muchos de estos se mandan a fabricar a otros países de Asia y Portugal, debido a los altos costos para producirlos en el país.

Moldear el futuro

Eduardo Medrano, dijo que uno de los principales retos que enfrenta el sector de cara al futuro es romper el paradigma de que para producir simplemente se necesita buena intención: “para producir bien ya hay tecnologías en el mundo que llevan una ventaja de varios años. El promedio de edad de las máquinas que hay México –según el estudio de la Asociación— es de 9 años. El 100% de las empresas, de las empresas censadas usan CNC, pero uno de los diferenciadores es con qué calidad de esos CNC llegan a producir piezas de alta calidad”.

El directivo explicó que otro de los retos es el relacionado con los costos: “hay un rango o variación de los costos que todavía no se madura, lo cual obedece a que las empresas en ocasiones no tienen toda la estructura dentro de sus operaciones para poder detectar los costos y saber a qué costos vender sus productos, cuántas horas les toma producir, y lo que hacen en ocasiones es cotizar en aproximación. Y son empresas que en unos trabajos pierden y en otros ganan. Es un tema de estructura y de madurez que deben llevar no solo desde la empresa, sino también con el cliente”, comentó Medrano.

Y añadió que en particular las industrias automotriz y aeroespacial tienen una preocupación muy fuerte en herramentales, por los costos de éstos, lo cual les está afectando en sus costos de producción.

Al respecto, Sergio Calderón, Presidente Consorcio de Exportación Automotriz, dijo que el tiempo de respuesta de los proveedores de herramentales nacionales es largo y los costos son altos: “en Asia, la respuesta es mucho más rápida, aquí el tiempo de entrega es en ocasiones de meses, en Asia es de días”. Dijo que actualmente se compite a nivel global, por lo que es necesario estar preparados para ello.

A su vez, Guillermo Martínez, de Compras Estratégicas de Borgwarner, refirió que actualmente se requieren herramentales que se van a utilizar en 5 años: “nosotros desarrollamos lo que queremos vender en 2022. Hacemos estrategias con proveedores locales, los cuales van a invertir ahora, pero van a ver resultados en 5 años”.

Explicó que si el suministro es local ofrece ventajas en tiempo y costos; pero es importante que los proveedores entiendan cómo invertir hoy, sin que les afecte hasta su primer orden de compra.

Por su parte, Emilio Valdez, Director en IAMDMEX, dijo que en México nos tardamos en darnos cuenta de que hay un mercado enorme para el sector de moldes: “Ahí están los números, es un tema que no estábamos volteando a ver y, ante las necesidades del mercado, el país se volvió muy atractivo para el mundo en general”.

El directivo señaló que muchas empresas fabricantes de moldes del mundo están volteando a ver al país y se están instalando en el territorio nacional: “lo cual no está mal, porque es trabajo para la mano de obra mexicana, pero me gustaría que hubiera más empresas de origen mexicano. Desafortunadamente, falta mucho know how y que las empresas se animen a entrarle al mercado de los moldes, porque no es algo sencillo fabricar un molde”.

Puntualizó que el mercado de moldes en México va a seguir creciendo: “y espero que sea capitalizado por los mexicanos y no solo los extranjeros”.

Aprovechar el potencial

De acuerdo con Jorge Ayala, Vicepresidente de la AMMMT, para aprovechar el potencial que ofrece el sector de moldes y troqueles se requiere:

- Facilidades crediticias para enfrentar los hábitos de pago de la globalidad de los clientes.

- Renovar y modernizar las capacidades de maquinaria y equipo, nuevas tecnologías y mejores alcances.

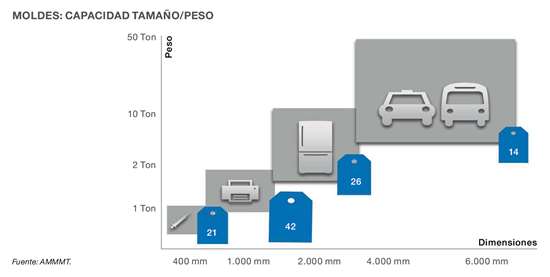

- Talleres de capacidades de formatos de mayor tamaño en moldes y troqueles, lo que incluye adquisición de equipos que satisfagan los requerimientos de los clientes en esos formatos.

- Capacitar personal técnico a velocidades nunca vistas.

- Profesionalizar a las empresas, convertir los exitosos talleres que surgieron en ahora empresas de perfil profesional, con tecnologías y técnicas acordes a los nuevos retos.

- Alianzas con los clientes: “escenarios donde los clientes conozcan que somos empresas en quienes pueden confiar para colaborar en el desarrollo de proveedores comprometidos, creando sinergias entre cliente-proveedor”.

Por su parte, Alberto del Campo comentó al respecto que son necesarias nuevas tecnologías: “accesibles para todos en cuanto a que la maquinaria es la misma a nivel mundial, el problema es el poder de compra y la buena planeación en las inversiones”.

Agregó que otro aspecto clave es la capacitación en diseño: “saber hacer nuevos herramentales requiere saber diseñarlos. Invertir en jóvenes y proyectar a la gente con experiencia”. Finalmente, dijo que es importante mejorar procesos de producción: “cumplir en tiempos, precio y calidad con el cliente, esto requiere saber llevar procesos eficientes”.

CONTENIDO RELACIONADO

-

Un vistazo a las principales industrias en 2019

Industrias como la automotriz, aeroespacial y de moldes tendrán diferentes retos y oportunidades durante 2019.

-

Clústeres industriales en México, vinculación y colaboración para el desarrollo regional

Los clústeres industriales se han consolidado como un polo de desarrollo de las diferentes regiones de México. Este informe presenta una actualización de cómo van y cuáles son las perspectivas de la industria después de la pandemia.

-

Industria de moldes y troqueles en México

Este sector tiene grandes oportunidades de crecimiento para abastecer las necesidades de las industrias aeroespacial, automotriz y de línea blanca, especialmente. La importación y reparación de moldes está saliendo costosa y por ello muchas empresas buscan proveeduría local.