Impresora 3D permite producir accesorios de fijación y piezas de uso final

Una impresora 3D ayudó a un fabricante de herramientas a crear accesorios de forma rápida y rentable para sus herramientas y, también, piezas de uso final para los clientes.

Edited by Julia Hider

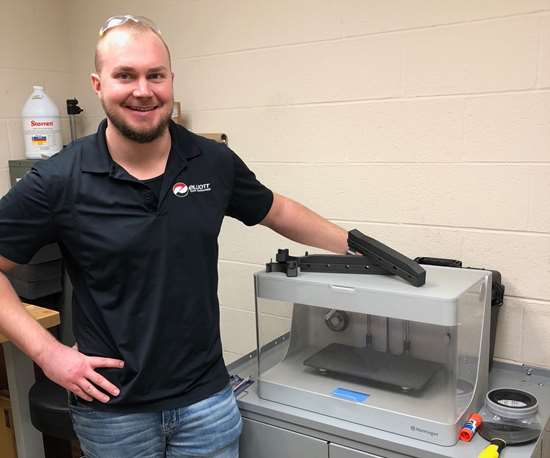

Identificar y resolver los cuellos de botella es una parte importante para mantener en funcionamiento cualquier negocio. Elliott Tool Technologies identificó un atasco en el proceso de producción de sus accesorios de sujeción, uno que un sistema de impresión 3D de Markforged (Cambridge, Massachusetts) ha ayudado a resolver.

Elliott Tool Technologies ha fabricado herramientas para tubos y productos para pulido de metales por más de 125 años en Dayton, Ohio. Las divisiones Tube Tools y Precision Metal Finishing de la compañía suministran herramientas de alta precisión para acabados superficiales finos y tolerancias ajustadas para una amplia gama de empresas aeroespaciales, equipamiento pesado, de calefacción, ventilación y aire acondicionado comercial e industrial (HVAC); además de las industrias de petróleo y gas.

Contenido destacado

Con los años, los plazos se han contraído y las presiones comerciales se han incrementado. “Hay una realidad de ‘lo necesito para ayer’ para el mundo en el que operamos a diario”, dice el ingeniero de manufactura Ben Pruitt. “Tenemos que ser capaces de obtener plantillas y accesorios de fijación de forma rápida para que podamos producir cualquier herramienta exótica o especial que nuestros clientes necesiten”.

Con solo un fabricante de herramientas produciendo la mayoría de las plantillas y los accesorios de fijación necesarios para el mecanizado, así como varias plantillas para la modificación de piezas, la compañía comenzó a generar ideas sobre cómo evitar los cuellos de botella y obtener soluciones más rápidas.

“Pensamos que el prototipado rápido con impresión 3D nos ayudaría a llenar el vacío”, dice Pruitt. “En lugar de llevar a nuestro fabricante de herramientas un dispositivo que podría tomar varias semanas, pensamos que podíamos usar la impresión 3D para ayudar a cumplir con algunos de nuestros otros requisitos”.

Los objetivos eran acelerar la creación de prototipos de piezas para evaluar la compatibilidad con los diseños de accesorios y reducir los costos en comparación con los procesos convencionales. La compañía solo necesitaba encontrar una máquina rentable que pudiera producir piezas con la calidad que necesitaba.

Pruitt había utilizado las impresoras 3D Markforged para herramientas en un taller anterior, y pensó que una de ellas podría satisfacer las necesidades del taller. “No quería que gastáramos una cantidad decente de capital en algo que no iba a producir un producto de calidad”, dice.

“Sabía que Markforged tenía un buen software, una buena interfaz de usuario y sería confiable”. Se comunicó con el proveedor de equipos Adaptive Corp. y el especialista en manufatura de aditivos y metrología, Frank Thomas, tomó la decisión.

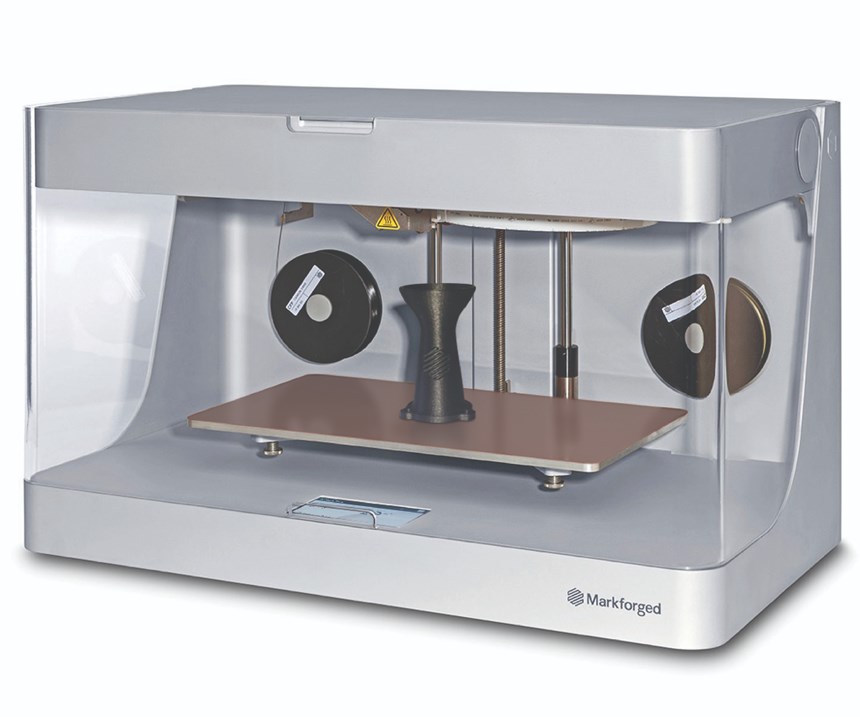

El taller quería imprimir en 3D las piezas más fuertes y livianas posibles sin tener que invertir en tecnología de aditivos metálicos. Thomas recomendó el Mark Two, parte de la serie de sistemas de escritorio Markforged.

La máquina imprime materiales industriales como fibra de carbono, fibra de vidrio y Kevlar, así como un filamento de fibra de carbono cortada que se puede reforzar con fibra continua llamada Onyx. Se dice que las piezas hechas con Onyx tienen el doble de resistencia que otros plásticos impresos en 3D, así como un acabado superficial de alta calidad y altas tolerancias de calor.

Thomas realizó un ejercicio de evaluación comparativa con el Mark Two para el taller. Imprimió algunas piezas, haciendo seguimiento del costo y los tiempos de impresión. Luego, el taller comparó esta información con el costo del mecanizado convencional de piezas de forma interna y con subcontratarlas, así como el costo del material y los retrasos en el tiempo relacionados con las especificaciones de las ofertas y las negociaciones con los proveedores.

“Cuando imprimes en 3D, evitas muchos pasos”, dice Thomas. “Nunca tienes que crear un dibujo en 2D, solo vas directamente del CAD a la máquina de manufactura aditiva (AM) e imprimes la pieza en cuestión de horas”.

Adaptive Corp. instaló rápidamente una Mark Two en Elliott Tool. La capacitación en Mark Two incluyó a casi todos en la empresa, incluidos ingenieros y gerentes.

“Cuantas más personas participen, especialmente aquellas en la manufactura tradicional diaria, más podremos mejorar sus habilidades generales y elevar nuestra capacidad como compañía para fabricar piezas en una gran variedad de formas”, dice Pruitt.

Con el Mark Two operativo, el taller comenzó a ver una variedad de resultados positivos. Pruitt dice que un problema de perforación le abrió los ojos al potencial de la manufactura aditiva (AM) para mejorar los procesos internos. Era una pieza de forma extraña que el taller había intentado sujetar con acero que se ajustaba a la forma básica. Sin embargo, esta solución no envolvía la parte lo suficiente como para mantenerla estable para el mecanizado, por lo que Pruitt recurrió a la impresión 3D.

“Nos dimos cuenta de que podíamos simplemente tomar un modelo básico y sólido del molde para la pieza, luego barrer esa forma en otro accesorio y esencialmente ‘moldear’ el molde al accesorio. Podríamos simplemente imprimir eso en lugar de fabricarlo, y el resultado fue muy exitoso”.

La manufactura aditiva (AM) también le permitió al equipo del taller realizar revisiones y agregar cambios “deseables de tener” al accesorio de perforación que hubiera costado mucho fabricar tradicionalmente.

“Con la manufactura aditiva, todo lo que se debe hacer es realizar pequeños ajustes en los archivos de diseño de Autodesk Inventor y luego volver a crear el STL que acciona el proceso de impresión 3D”, afirma. “Eso es otra cosa agradable sobre el software: permite ver los cambios de revisión en la pantalla, y si se ve que se ha cometido un error de diseño, se puede retroceder una o dos revisiones antes de imprimir”. Esto le permite al taller adaptarse rápidamente a los cambios de ingeniería urgentes y proporcionar un cambio más rápido para los clientes.

Más allá de la fabricación de accesorios de fijación, el taller comenzó a usar el sistema para piezas de uso final. La empresa recibió la tarea de un cliente nuevo que reemplazó las placas de levas en una fresadora horizontal de la época de la Segunda Guerra Mundial. Las placas sostienen una mesa que se monta sobre los ángulos de las placas y corta la forma opuesta de los ángulos en las piezas que se están fresando.

Las placas de la leva tenían orificios roscados que el taller podía diseñar e imprimir directamente sobre la pieza. Los agujeros impresos en 3D tenían la misma perpendicularidad que los agujeros que se fresaban en la posproducción, y las roscas impresas en 3D funcionaban igual de bien que los agujeros roscados manualmente. El hecho de que las placas de leva fabricadas aditivamente pudieran soportar las fuerzas de más de 300 libras, yendo y viniendo sobre los ángulos agudos de las placas, fue una prueba para él de que las piezas impresas en 3D tienen la resistencia que el taller necesita.

Debido a su éxito con la manufactura aditiva, el taller está comenzando a considerar las soluciones de impresión de metal para otras aplicaciones de prototipado rápido y aplicaciones de piezas de uso final, así como el escaneo 3D para incursionar en diseños de moldes más complejos.

CONTENIDO RELACIONADO

-

Retire las partes impresas en 3D de la placa de construcción con electroerosión por hilo

GF Machining Solutions descubrió que necesitaba modificar casi todas las características de una electroerosionadora por hilo para manejar de manera eficiente los desafíos de retirar partes impresas en 3D de las placas de construcción.

-

FITMA: La Feria Internacional de Tecnología y Manufactura de Latinoamérica

La misión de FITMA es la de desarrollar una exposición especializada para el sector metalmecánico, de carácter internacional, que conecte la cadena de suministro de la manufactura global con el rápido crecimiento del mercado industrial de América Latina.

-

Artículos históricos más consultados sobre manufactura avanzada

Automatización, robótica, manufactura aditiva e Industria 4.0 son los temas abordados en este especial que, bajo la sombrilla de manufactura avanzada, resume las principales tecnologías a observar e implementar en su taller.