Diversos jugadores de la industria en México coinciden en que el panorama para el sector de maquinaria y equipo en 2019 tuvo un cierre optimista, el cual esperan se mantenga a lo largo del 2020, a pesar de los desafíos que se vislumbran para dicho sector.

De acuerdo con Luis Vázquez, Gerente General de la Asociación Mexicana de Distribuidores de Maquinaria (AMDM), el valor aproximado de las importaciones del sector de máquinas-herramienta hasta octubre 2019 fue de 1,500 millones de dólares.

Contenido destacado

“En 2019 el crecimiento del sector fue sin grandes expectativas, por la incertidumbre que hubo al inicio de año con el cambio de gobierno, que de alguna manera impactó, pero crecimiento fue entre 1 y 2%”, puntualizó.

En este sentido, Vázquez agregó que para este 2020 se puede esperar un crecimiento para el sector de entre 2% y 3%.

Para Robert Kühn, CTO de Langer México, en 2020 no ve un mercado frenado: “El de México es un mercado que está en pleno crecimiento. Si bien algunas empresas reportaron bajas en sus ventas en algunos meses de 2019 con respecto al año anterior, eso es algo normal. La movilidad del ser humano va a seguir adelante. Estamos hablando de la movilidad terrestre, es decir la industria automotriz y obviamente de la movilidad aeronáutica”.

El directivo agregó que vislumbra un país en plena transformación donde ya se están creando productos mejores que en otras partes del mundo; sin embargo, Kühn señaló que ve necesario mejorar la competitividad: “Esto se va a generar a través de procesamientos adecuados con equipos adecuados”.

Por su parte, Luciano Diorio, CEO de grupo Hi-Tec dijo que se pronostica un 2020 con mucho movimiento:

“Si bien las economías de los países donde operamos están un poco más a la baja, nosotros siempre somos optimistas porque cuando una economía se desacelera también surgen oportunidades”.

Detalló que los clientes siempre están buscando innovación, pero también están en la búsqueda de reducir costos.

A su vez, Rafael Ontiveros, Director de Ingeniería de Hemaq, indicó que en 2020 la expectativa es que haya un incremento en el sector: “Aunque estamos expuestos a las reacciones del mercado y otros temas, que pueden generar cierta incertidumbre de lo que va a ocurrir; pero, acorde con el ritmo de cierre de 2019 creemos que si va a ser mejor este año”.

Requerimientos

Rafael Ontiveros refirió que al cierre de 2019 tuvieron bastante movimiento y, por ende, requerimientos de sus clientes, principalmente de las industrias aeroespacial y automotriz.

En el caso de la industria aeroespacial, Ontiveros detalló que este sector requiere máquinas robustas y rígidas: “Si tienen guías de cajas mejor, porque les da mucha mayor estabilidad mecánica y eso permite cortar con mayor fuerza materiales termorresistentes, los cuales demandan mucho torque y potencia de los servomotores”.

El especialista agregó que en esta industria la tendencia tiene un enfoque directo hacia centros de mecanizado de 5 ejes, principalmente, y en segundo término demanda tornos horizontales para la producción de piezas pequeñas.

Por su parte Benito Martínez, Gerente de Aplicaciones en Grupo Hi-Tec, refirió que en 2020 la empresa tendrá nuevos modelos sobre todo de 5 ejes:

“Haas ha desarrollado nuevos modelos de máquinas con 5 ejes, tanto para piezas más grandes como para piezas más pequeñas”.

Dijo que, por temas de mercado el tamaño de la máquina UMC 500 se redujo, aunque con las mismas capacidades de corte, de revoluciones en el husillo, de velocidad en los ejes, pero con menos espacio.

En este sentido, Robert Kühn indicó que, particularmente se piensa que las máquinas grandes con herramientas grandes generan más volumen, lo cual, detalló, no es correcto. “Cuando hago el cálculo siempre voy a salir ganando con una máquina de 5 ejes con herramientas pequeñas”, indicó y puntualizó que en general muchas compañías necesitan el mecanizado de 5 ejes, pero tienen miedo de utilizarlo.

Industria 4.0

De acuerdo con Mauricio Martin, Gerente Nacional de Ventas de MC Machinery Systems de México actualmente es difícil saber cuántas empresas en México están adoptando elementos de Industria 4.0%.

“Actualmente las máquinas vienen con elementos de Industria 4.0 embebidos en los equipos. Es cuestión de saber cómo tomar los datos y qué hacer con los mismos para tomar acción. Me ha tocado ver clientes de empresas Pyme que han implementado software muy sencillo para recopilar datos y ya han tomado acción con la información que las máquinas les envían”, indicó.

| Le puede interesar: Solución para la Industria 4.0 hecha en México. |

Dijo que la idea es que las pequeñas empresas tengan acceso a este conocimiento y cómo lo pueden realizar sin necesidad de invertir grandes capitales: “Es muy sencillo tener acceso a esa información, si la máquina ya lo tiene, sólo necesito tener acceso a una red y computadora para recopilar datos”.

Por su parte, Casandra Zamudio, Gerente de Marketing de DMG MORI y Presidente del sector Metalmecánico de la AMDM, señaló que hoy en día las tendencias en innovación industrial son la pieza clave en la cuarta revolución industrial, porque gracias a ellas se integran sistemas inteligentes y redes colaborativas para una mayor eficiencia en los procesos productivos.

“Nos preparamos para el futuro mediante sistemas colaborativos entre personas y sistemas, además todas ellas buscan una mejor economía de la producción, utilizando de manera eficiente los recursos para obtener resultados con mayor rapidez”, indicó.

Al respecto, Eduardo Medrano, Presidente de Single Source Technologies México, subsidiaria de Makino y Presidente de la Asociación Mexicana de Manufactura de Moldes y Troqueles (AMMMT), indicó que México en el tema de manufactura importa alrededor de 7,000 máquinas al año, de las cuales cerca del 15% viene integrada con funciones de Industria 4.0.

“En el tema de Industria 4.0 lo que estamos viendo es que hay algunas empresas que tienen ya integrados algunos elementos de estos, por ejemplo, en la industria automotriz y aeroespacial, donde los grandes corporativos ya de manera embebida en todas sus operaciones tienen elementos de Industria 4.0”.

Aseguró que hoy la industria mexicana tiene el reto de cómo va a implementar el tema:

“Vemos un crecimiento rápido de integración de empresas en Industria 4.0, y el reto es que en los siguientes 5 años veamos a México integrarse dentro de todos los elementos tecnológicos, pero sobre todo el aprovechamiento para elevar la eficiencia productiva”.

“En nuestro sector, moldes y troqueles, solamente entre 10 a 15% de las empresas mexicanas han entrado a este proceso y ahora el reto de la misma asociación es irlas impulsando y motivando para ir avanzado”, indicó.

Agregó que, de manera general, la brecha tecnológica es uno de los retos que tiene el sector de moldes: “Para poder ser más capaces como industria tenemos que quitarnos el miedo de apalancarnos y tener que entrar a comprar maquinaria de último nivel. Hoy la competencia que tiene México no es con el vecino de la esquina, sino con otros países que están tomando la oportunidad porque esos países están trayendo la mejor tecnología”. Señaló que aproximadamente el 25% de los talleres de manufactura de moldes y troqueles que existen en México operan con maquinaria de 18 a 20 años de antigüedad. “Esto requiere ser cambiado para que cambiemos la ecuación de este sector”, indicó Medrano.

Las capacidades de México

“El sector de máquinas en México ha crecido mucho, me parece que México es el séptimo importador más grande en este rubro”, indicó Horacio Peña, Director General de GF Machining Solutions, quien agregó que industrias como la automotriz y aeroespacial son clave para dicho crecimiento.

En el caso de la industria aeroespacial, Peña indicó que definitivamente está creciendo:

“Creo que las empresas tienen cada vez más confianza sobre la producción mexicana. Desde hace varios años que salimos del estigma de que solo somos maquiladores, sino que ahora hasta nos están consultando para hacer ingenierías y diseños. La industria mundial está confiando en México para poner plantas con componentes especializados”.

El directivo señaló que es importante seguir eliminando el estigma de que México sólo sirve para ensamble o maquila y que el objetivo es que se vea al país como un socio estratégico. En este sentido, Eduardo Medrano indicó que el reto más grade es cambiar la figura de México de ser considerado un país simplemente de una fortaleza de mano de obra barata: “Debemos ir por un país de manufactura integral, donde toda la cadena de valor esté fortaleciéndose y sea difícil que la manufactura de México se vaya si cambian los vientos”.

Por su parte, Casandra Zamudio indicó que México es uno de los centros de distribución y manufactura más importantes a nivel mundial: “Hoy por hoy somos el séptimo importador de maquinaria, el sexto exportador de vehículos, el quinto fabricante de autopartes y el primer lugar en exportación de tractocamiones”. Dijo que la combinación entre el talento humano de los mexicanos y las transferencias tecnológicas, derivas de las inversiones, son claves para la transición digital que se vive en la industria.

Para Mauricio Martin es también fundamental que los proveedores de máquinas, de forma integral, no solo ofrezcan una máquina, sino una solución. “Hoy en día, los clientes llegan con una pieza y dicen ‘quiero hacer esto’. No llegan y piden una máquina, sino que llegan con una pieza y preguntan ‘cómo se puede hacer más eficiente’. Entonces, nos toca ayudarles en el cómo pueden hacer la pieza de forma más eficiente y llevarlos de la mano en todo el camino. Ya no es solo vender y entregar la máquina. Tenemos que ayudarles a que sean exitosos, porque si son exitosos va a requerir otra máquina y así sucesivamente”, indicó.

El directivo indicó que, en esta idea de ofrecer una solución integral, es importante que a los clientes se les enseñe, por ejemplo, a realizar algo tan sencillo como una cotización. Otro aspecto importante, señaló, es enseñarles cómo bajar costos de producción y cómo ser más eficientes en cada proceso.

“La idea es hacer la tarea y presentarla con el cliente, que normalmente funciona. La máquina es un tema secundario, incluso. Si los ayudas y la máquina es la adecuada, de esa manera la van a adquirir y si no es la adecuada, lo refieres con el proveedor adecuado. Entre más crezcan los clientes, más crecemos los proveedores de maquinaria”, puntualizó.

Las cifras

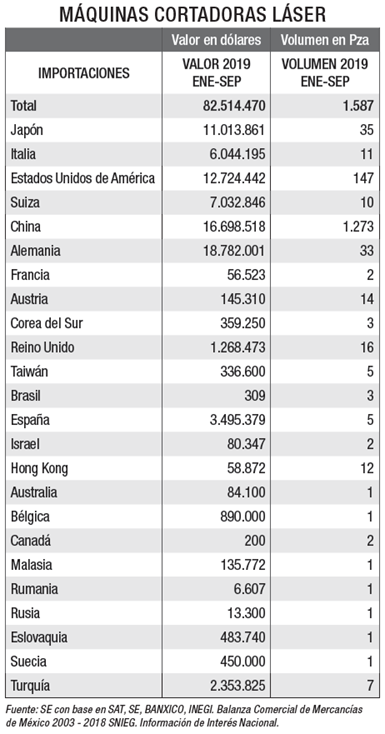

De acuerdo con datos del Sistema de Información Arancelaria Vía Internet (SIAVI) de enero a septiembre de 2019, el rubro de Máquinas Cortadoras Láser (clasificación SIAVI 84561001: para cortar) en el periodo enero-septiembre de 2019 tuvo un valor de 82,514,470 dólares y un volumen de 1,587 piezas. Los principales países de origen de estos dispositivos incluyen a Alemania, Estados Unidos, Japón, China, entre otros.

El rubro de las Máquinas Cortadoras Láser (clasificación 84561099: las demás) de enero a septiembre de este año tuvo un valor de 70,963,111 dólares y un volumen de 6,763 piezas. En este caso son Estados Unidos, Japón, Alemania, China e Italia los principales países de donde se importan dichos equipos.

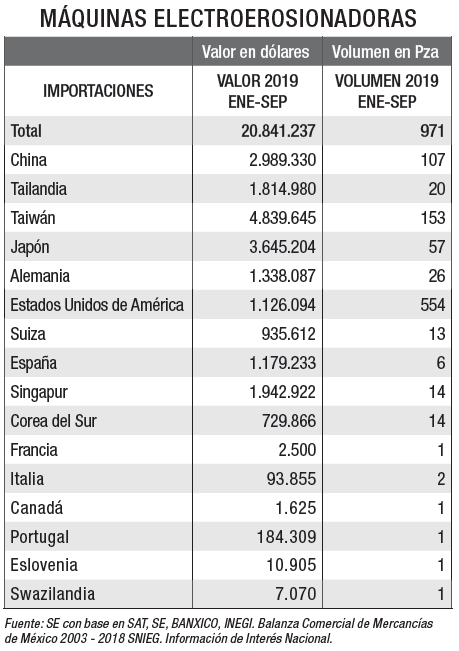

Revisando los datos de las Máquinas Electroerosionadoras (clasificación SIAVI 84563001), durante el periodo de enero a septiembre de 2019 el valor de este rubro alcanzó 20,841,237 dólares y un volumen de 971 piezas. Taiwán, Japón, China, Tailandia y Alemania son los principales importadores de estos equipos.

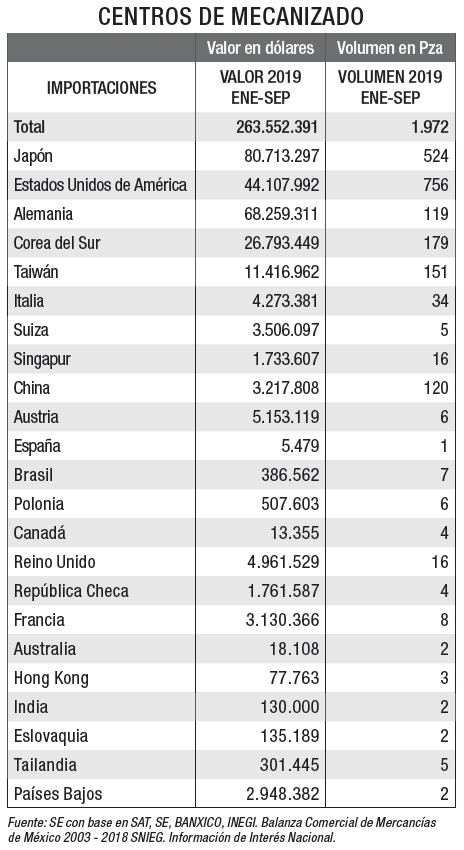

En lo que respecta a los Centros de Mecanizado (clasificación SIAVI 84571001), el valor de las importaciones durante el periodo enero septiembre de 2019 fue de 263,552,391 dólares y un volumen de 1,972 piezas. Entre los principales países de donde se importaron estos equipos, se encuentran: Japón, Alemania, Estados Unidos, Corea del Sur y Taiwán.

Referente a los Tornos Horizontales CNC Paralelos (clasificación SIAVI 84581101), el valor de las importaciones en el periodo enero-septiembre de 2019 fue de 25,563,556 dólares y un volumen de 313 piezas. En este caso los principales países de donde importan los mencionados equipos incluyen a Japón, Estados Unidos, Alemania, China y Corea del Sur.

En el periodo enero septiembre del 2019, el valor de las importaciones de los Tornos Semiautomáticos Revolver (clasificación SIAVI 84581102) fue de 5,802,526 dólares y un volumen de 89 piezas. El origen de estos equipos incluyó a Japón, Estados Unidos, China, Italia y Taiwán.

En cuanto a Los demás Centros de Torneado (clasificación SIAVI 84581199), el valor de las importaciones durante el periodo enero septiembre de 2019 fue de 77,181,425 dólares y un volumen de 969 piezas. En este caso, los principales países de donde importaron dichos dispositivos incluyen a Japón, Corea del Sur, Estados Unidos, Alemania y China.

Respecto a los Tornos Semiautomáticos Revolver con Torreta (clasificación SIAVI 84589101), el valor de las importaciones en el periodo enero-septiembre de 2019 fue de 5,505,586 dólares y un volumen de 24 piezas. Japón, Alemania, Taiwán y Estados Unidos fueron los principales países de donde se importaron estos equipos.

Los demás Tornos CNC (clasificación SIAVI 84589199) tuvieron un valor en sus importaciones de 53,919,453 dólares durante el periodo enero-septiembre de 2019 y un volumen de 309 piezas. En este caso, los principales países de donde se importaron estos equipos incluyen a Japón, Alemania, Taiwán, Corea del Sur, Italia y China.

CONTENIDO RELACIONADO

-

Encuesta Mundial de Máquinas-Herramienta 2016

El consumo máximo global más reciente de máquinas-herramienta tuvo lugar en 2011. Podemos usar datos de ese año para medir las tendencias que desde entonces influyen la inversión en fabricación de región a región. Esta perspectiva de varios años es reveladora.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

-

Con software CAM, Molrio optimiza sus servicios para la industria llantera en México

Esta empresa de Guadalajara presta servicios a los fabricantes de llantas en México, gracias a su experiencia en la manufactura y reparación de moldes. En el camino por mejorar sus procesos de maquinado en cinco ejes, un software CAM fue clave para optimizar sus tiempos de producción y entrega.