Máquina multitarea dedicada: la respuesta para una pieza médica complicada

Precision Swiss Products Inc. necesitaba una máquina que pudiera procesar un trabajo dedicado con un concepto único de material y aplicación. Un centro multitarea Nakamura AS-200 con sistema de control de viruta de Methods Machine Tools permitió la producción de piezas de alta calidad en un tiempo de paso corto.

Edited by Emily Probst

Para ajustarse a las exigencias de alta calidad, cortos tiempos de pasada y piezas con precios competitivos, los fabricantes exitosos encuentran formas de optimizar sus equipos de manufactura, garantizando un proceso productivo más efectivo y eficiente para la aplicación que manejan. Sin embargo, cuando se considera un nuevo trabajo y aplicación estos fabricantes deben tener en cuenta que no todas las máquinas-herramienta son creadas de la misma forma. Lo que funciona para una operación de alta mezcla y bajo volumen podría no ser lo mejor para una aplicación compleja de alto volumen.

Este era el caso de Precision Swiss Products Inc. (PSP), ubicada en Milpitas, California, cuando decidieron recibir un trabajo atractivo, pero dedicado y de alto volumen, que consistía en la fabricación de una pieza no convencional. Una solución llave en mano tipo centro multitarea, de Methods Machine Tools Inc., le ayudó a la compañía a producir una pieza de alta calidad con tolerancias estrechas. Que pasó

Contenido destacado

PSP es una compañía de 65 empleados que opera en una planta de manufactura de más de 2,000 metros cuadrados, ubicada en Silicon Valley. Con dos máquinas electroerosionadoras, tres centros de mecanizado horizontal (HMC), seis centros de mecanizado vertical (VMC), cuatro tornos, seis máquinas FANUC RoboDrill, 14 máquinas tipo suizo y equipo de pasivación, el taller produce componentes extremadamente complejos y con tolerancias estrechas para las industrias médica y aeroespacial, que normalmente requieren exactitud al nivel de micras. PSP mantiene una sociedad con un equipo de expertos en diseño para la manufacturabilidad (DFM, por su sigla en inglés) para ayudar a reducir los costos y los tiempos de producción sin comprometer la calidad. Según indica la compañía, en el futuro próximo planea ampliar sus instalaciones en 1,400 metros cuadrados adicionales para acomodarse al incremento de la demanda de manufactura y ensamble. También planea continuar atacando trabajos con altas exigencias de tolerancia.

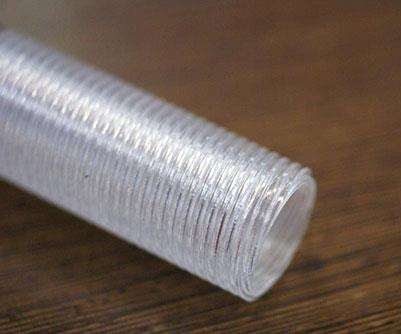

De hecho, el COO/CFO, Steve Dillon, dice que la compañía se está alejando de las aplicaciones de bajo volumen y alta mezcla en dirección a las soluciones dedicadas de alto volumen. Por ejemplo, PSP recibió un trabajo de manufactura de un componente para un sistema de instalación de válvula cardíaca, en el que se usa un stent para expandir los vasos sanguíneos hasta el corazón e implantar la válvula cardíaca. La compañía fabrica cerca de 1,250 piezas en resina de policarbonato Lexan por semana, las cuales miden aproximadamente 1 pulgada de diámetro por 2 pulgadas de longitud.

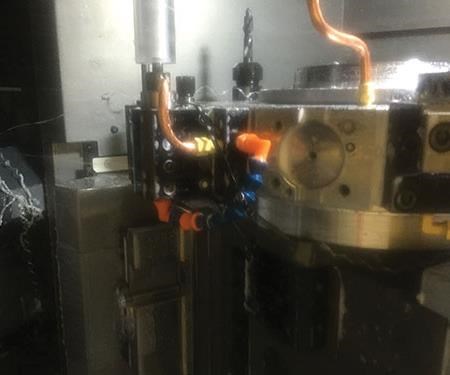

Para encontrar la forma de manejar esta pieza en un proceso de alta producción, PSP contactó a Methods Machine Tools. Al final, Methods propuso el centro de torneado multitarea de alto desempeño Nakamura AS-200 y una solución de manejo de viruta con programación especial para el trabajo.

“No creíamos que encontrar la solución adecuada fuera un proceso fácil, ya que esta es una pieza muy inusual y difícil de mecanizar. Tenemos que ser muy cuidadosos en no permitir que la fricción y el calor derritan la pieza, pues estamos trabajando con Lexan”, indica Norbert Kozar, CEO de PSP. “Enviamos los modelos sólidos y un diagrama de la pieza a Methods. Ellos programaron la pieza, hicieron los ajustes y en cuestión de un mes estábamos listos para empezar a producirla. Estábamos increíblemente impresionados con la experiencia en ingeniería y el servicio que recibimos”.

El AS-200 fue instalado en marzo de 2015. La torreta de 12 estaciones (con capacidad para 24 herramientas) tiene un motor de fresado de 7.5 hp y una velocidad máxima de giro de 6,000 rpm para proporcionar potencia con un diámetro máximo de torneado de 13.4 pulgadas (340 mm) y una longitud máxima de torneado de 11.8 pulgadas (300 mm). El eje C de alta velocidad y el eje Y con desplazamiento de 82 mm agregan esta flexibilidad. La herramienta de torneado tiene 1 pulgada (25 mm) y el vástago de mandrinado interno mide 1.25 pulgadas (32 mm).

La máquina también está equipada con un controlador FANUC OiTD, que proporciona un alto grado de funcionalidad junto con alta velocidad de procesamiento.

“La pieza es realmente compleja y requiere roscas Acme en los diámetros interior y exterior, lo cual produce muchas virutas molestas”, dice Kozar. Inicialmente, el AS-200 estaba produciendo largas virutas que frenaban el proceso productivo. Para atacar este problema Methods creó un sistema de manejo de viruta, que usa una barra de carburo al 60 por ciento de contacto puntual para ruptura, junto con soluciones de programación que recortan las virutas a un tamaño mucho más manejable de 4 o 5 pulgadas.

“La acción frecuente de ruptura junto con la fricción y el calor generado por el proceso productivo crea un desgaste sustancial en las herramientas”, indica. Kozar. “Actualmente, estamos usando brocas recubiertas en diamante en un esfuerzo por extender aún más la vida útil de la herramienta y reducir los tiempos muertos asociados con el cambio de las herramientas desgastadas”.

El Nakamura AS-200 fue justo lo que ordenó el doctor para esta pieza compleja. “Estábamos muy impresionados con la solución llave en mano que suministró Methods”, indica Dillon. “El AS-200 trabaja la mayor parte del tiempo desatendido, aproximadamente 20 horas al día, entregando piezas de calidad excepcional con tolerancias estrechas de manera consistente. La experiencia en ingeniería del experto de Methods fue crítica en la determinación de la solución dedicada ideal para nuestra aplicación. El equipo de servicio estaba allí de inmediato para garantizar que se mantuviera la eficiencia en la fabricación de la pieza. Suministraron lo que prometieron, conduciendo al retorno de la inversión para PSP. Su equipo técnico programó la pieza eficientemente desde el comienzo”.

Mientras el desempeño es un componente clave del éxito, los fabricantes de hoy también necesitan ser capaces de justificar su inversión en una nueva solución. De acuerdo con Dillon, el retorno de la inversión fue increíblemente rápido para PSP. La compañía logró su punto de equilibrio en seis meses y medio.

De acuerdo con Dillon, las instalaciones y calificaciones de máquinas a menudo encuentran algunas dificultades, pero Methods hizo que estos desafíos parecieran insignificantes al brindar soporte de ventas e ingeniería, incluso los fines de semana. De hecho, el representante de ventas de Methods, Armand Flemate, orquestó un intercambio de una bomba de refrigerante de alta presión un sábado en la tarde. Para el lunes en la tarde PSP tenía una bomba de refrigerante de alta presión que generó un sistema mejorado de control de viruta. “Este tipo de servicio y compromiso es difícil de encontrar en nuestra industria; sin embargo, es el atributo que más se pasa por alto en la adquisición de nuevas máquinas”, indica Dillon.

CONTENIDO RELACIONADO

-

¿Cuál es el centro de mecanizado de cinco ejes adecuado para su taller?

Con tantas opciones en tecnología de mecanizado de 5 ejes, ¿cómo saber cuál es la mejor para su taller? Primero, considere las partes. Luego, observe los procesos existentes y los beneficios potenciales del maquinado en cinco ejes.

-

Siete Leguas Automotive: producción de autopartes de clase mundial

Hace cuatro años se creó en Gómez Palacio, Durango, una planta de producción de componentes automotrices en aluminio. Lo que empezó solo con mecanizado para cajas de engranaje, ahora es un proceso de manufactura integral de fundición de presión de inyección de aluminio y el mecanizado de autopartes para proveer a los más importantes OEM.

-

Análisis de modo de falla y efectos (FMEA) en un taller de mecanizado

El nuevo estándar ISO 9001:2015 enfatiza en la evaluación de riesgo. Los talleres médicos como Protomatic, con certificación ISO 13485, ya lo están gestionando con el análisis de modo de falla y efectos (FMEA).