Con sistemas de sujeción face-driver, taller reduce los tiempos de ciclo

Al cambiarse de chucks de mandíbulas a los sistemas tipo face-driver, un fabricante de ejes de gran tamaño logró reducir el número de operaciones de montaje, reduciendo los tiempos de ciclo en algunas partes de días a horas.

Edited by Julia Hider

La reducción de la cantidad de operaciones de montaje que se requieren para mecanizar una pieza puede mejorar tanto la calidad como el tiempo del ciclo.

Cuando Johnson Machine Works comenzó a invertir en tecnología para mejorar la calidad y reducir el costo por pieza, descubrió que al cambiar el soporte de trabajo en su nuevo torno multitarea de chuck de mandíbulas a sistemas tipo face-driver, podría reducir la cantidad de operaciones de montaje para algunas de sus piezas más grandes, recortando los tiempos de ciclo de días a horas.

Contenido destacado

Johnson Machine Works ha estado en el negocio en Chariton, Iowa, desde 1907. Originalmente un taller de reparación para agricultores locales, la compañía se ha convertido en un fabricante de grandes estructuras de acero con clientes en todo el mundo.

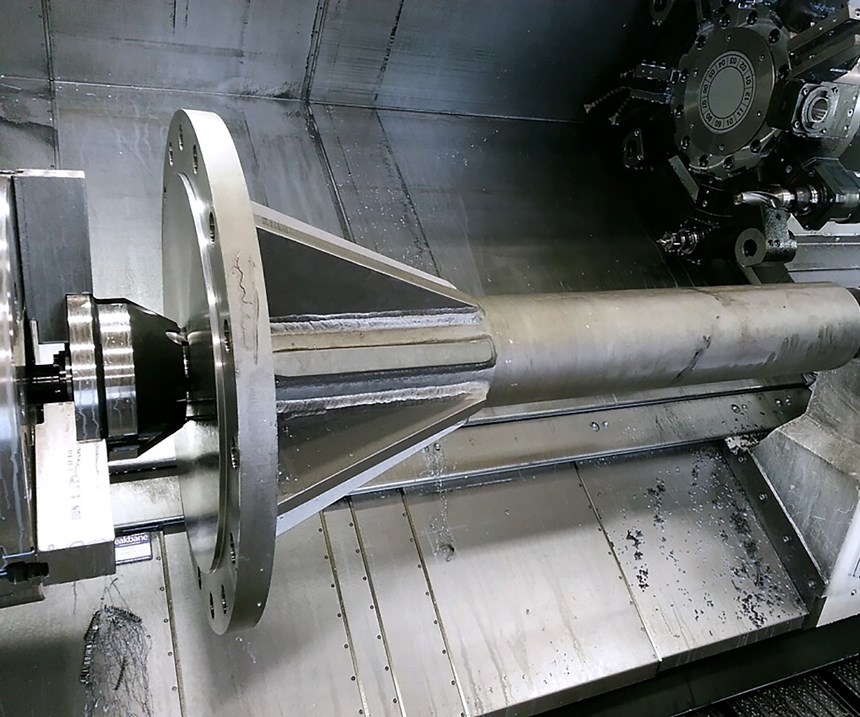

Desde hace años, el taller ha fabricado una amplia gama de ejes de acero al carbono y acero inoxidable de gran tamaño para varios clientes. Muchos están diseñados para su uso en aplicaciones críticas y tienen tolerancias estrechas para el descentramiento de un extremo a otro. Una familia de piezas con bridas representa de forma ejemplar la cantidad de tiempo requerido para el montaje y el mecanizado.

Una pieza típica de esta familia tiene una brida de 2 pulgadas de grosor que mide 23.5 pulgadas de diámetro y tiene un eje de 6 pulgadas de diámetro que mide 45 pulgadas de largo. La tolerancia de desviación de la pieza puede ser + 0/-0.001 pulgadas.

Después de dos vueltas iniciales en tornos manuales, los ejes se someten a una operación de incrustación horizontal antes de que se muevan a una posición vertical para perforar los agujeros para los pernos de las bridas. Muchos de estos pasos requieren dar la vuelta al eje y volver a reposicionarlo con un elemento de fijación o mordaza.

Esto a menudo daba como resultado partes que excedieron las tolerancias dimensionales permisibles, requiriendo operaciones de montaje adicionales y mayores tiempos de mecanizado para restablecer la precisión. Para algunos de los ejes con brida más grandes, el proceso para completar una sola pieza tomaría hasta cinco días.

En la necesidad de una solución más eficiente, la ingeniera de Planta Kelley Werts contactó a Curt Block, gerente de ventas en Iowa de Mazak, para una evaluación del equipo. Esto se convirtió en un análisis de proceso y, en 2014, el taller compró un Mazak Quick Turn Nexus 450M con capacidades de herramientas vivas. La nueva máquina pudo reducir el tiempo de torneado, pero el taller todavía necesita solucionar las operaciones de perforación y manipulación.

Por sugerencia de Block, Johnson Machine Works contactó a Dan Reasoner de Whittemore Co., representante en la región para Riten Industries, quien recomendó que el taller reemplazara los chucks de mandíbulas por sistemas tipo face-driver para la sujeción de sus piezas de trabajo.

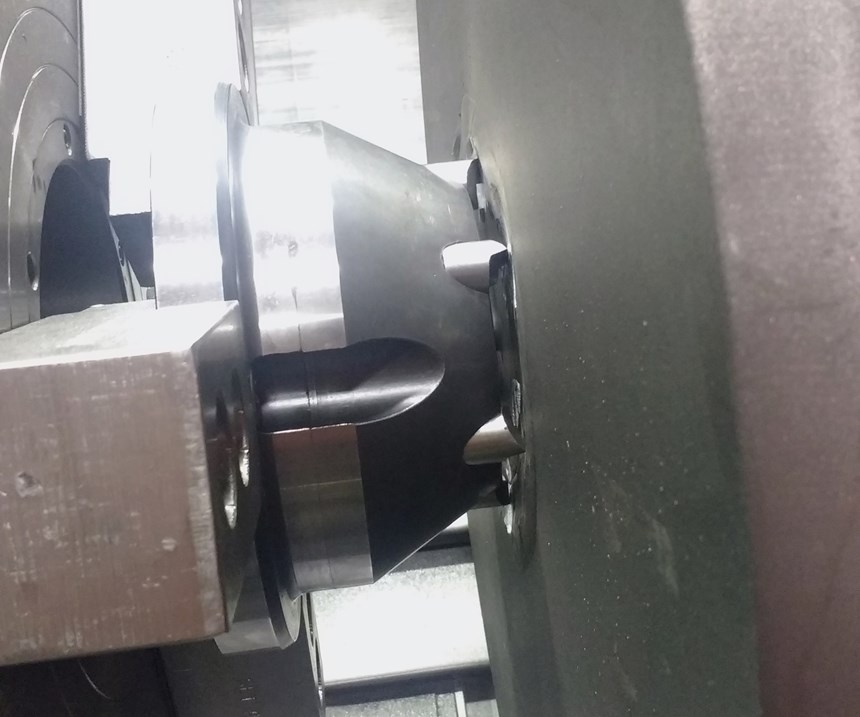

Los sistemas tipo face-driver emplean pasadores de arrastre con bordes cincelados que muerden profundamente en la cara frontal de la pieza de trabajo bajo la presión del contrapunto y las fuerzas de corte generadas durante el mecanizado inicial. A diferencia de las mandíbulas del portabrocas, los face-drivers dejan toda la longitud de una pieza de trabajo expuesta para el mecanizado, lo que elimina la necesidad de realizar nuevas operaciones de montaje.

Esto ahorra tiempo y genera mayor concentricidad entre centros, mejorando el acabado de la superficie. Con suficiente presión en el contrapunto, el ancho correcto del borde del pasador de arrastre y las fuerzas adecuadas de la herramienta de corte, un sistema tipo face-driver está diseñado para sostener de manera segura piezas grandes: un requisito importante para Johnson Machine Works.

La compañía eligió dos face-driver de gran tamaño estándar de Riten Industries, uno con montaje de brida y uno con montaje de cono Morse 5, que se adaptaban a toda la gama de tamaños de eje. Con la selección correcta de puntos centrales y pasadores de transmisión, los sistemas tipo face-driver podían suministrar la fuerza de agarre requerida en todas las piezas necesarias.

Reasoner confiaba en que los face-drivers no solo estarían preparados para la tarea de torneado agresivo, sino que también le permitirían a la máquina Mazak realizar operaciones secundarias de fresado. Lo que el taller previamente había hecho en cuatro máquinas ahora se podía hacer con una sola operación de montaje, ahorrando tiempo y mejorando el acabado de la superficie.

Debido a que los maquinistas de Johnson Machine Work tenían experiencia limitada con los face-drivers, solo los usaban en equipos más viejos para fabricar piezas más pequeñas. Reasoner supervisó la instalación y mecanizó una muestra de ejes de varios tamaños. Se quedó con los operarios hasta que se sintieron cómodos usando los face-drivers.

Después de un período de prueba y ajuste, el nuevo proceso resultó ser un éxito.

“Esta nueva configuración ha cambiado completamente nuestro enfoque para el mecanizado de grandes ejes”, dice el gerente del taller, Tyler Ruepke. “El cambio de un eje a otro es rápido y fácil. La calidad es superior a nuestros métodos anteriores y el tiempo de ciclo se ha reducido de días a horas”.

Según Mitchell Kirby, vicepresidente de manufactura de Riten, el acabado superficial de 32 RMS que requieren las piezas es más fácil de mantener con el nuevo torno y los face-drivers, en comparación con los equipos anteriores.

Inicialmente, los face-drivers estaban destinados a mecanizar ejes de bomba de tornillo, pero hoy el taller los está utilizando para una variedad de ejes en todas las áreas del negocio.

CONTENIDO RELACIONADO

-

5 reglas para operar brocas con insertos para agujeros profundos

Conozca las mejores prácticas y consejos de expertos para optimizar el uso de brocas especializadas en procesos de perforación profunda y mecanizado.

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

-

10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.